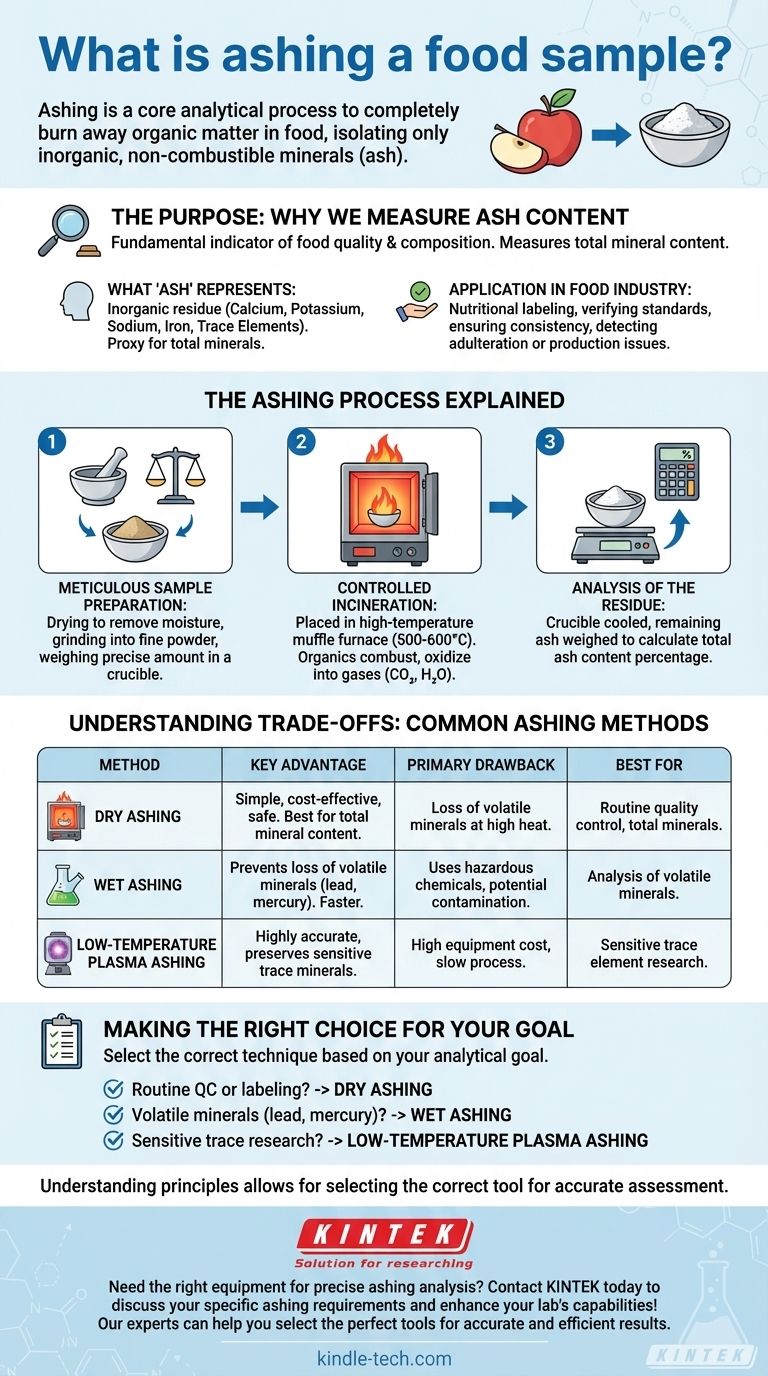

La calcination d'un échantillon alimentaire est un processus analytique fondamental utilisé pour brûler complètement toute la matière organique d'un produit alimentaire. Cette incinération contrôlée ne laisse que les composants inorganiques non combustibles – la cendre – qui représente la teneur totale en minéraux de l'aliment.

La calcination n'est pas une destruction ; c'est une isolation. En incinérant les composants organiques (graisses, protéines, glucides), les analystes peuvent mesurer précisément les minéraux inorganiques restants, une étape cruciale pour l'analyse nutritionnelle et le contrôle qualité.

L'Objectif : Pourquoi Mesurer la Teneur en Cendres

La mesure des cendres est un indicateur fondamental de la qualité et de la composition des aliments. Elle sert de mesure directe de la quantité totale de minéraux présents.

Ce que Représentent les « Cendres »

La cendre qui reste après le processus est le résidu inorganique. Cela comprend les minéraux essentiels comme le calcium, le potassium, le sodium et le fer, ainsi que les oligo-éléments.

Essentiellement, la teneur en cendres est la partie de l'aliment qui ne brûlerait ni ne s'évaporerait. C'est un substitut de la teneur globale en minéraux.

Application dans l'Industrie Alimentaire

Les scientifiques de l'alimentation et les équipes d'assurance qualité mesurent les cendres pour plusieurs raisons clés. C'est un paramètre crucial pour l'étiquetage nutritionnel, la vérification des normes alimentaires et l'assurance de la cohérence du produit. Une teneur en cendres anormalement élevée ou faible peut indiquer une adultération ou des problèmes dans le processus de production.

Le Processus de Calcination Expliqué

La procédure est une méthode de laboratoire précise et soigneusement contrôlée, conçue pour donner des résultats exacts. Elle passe de la préparation de l'échantillon à la combustion complète.

Étape 1 : Préparation Méticuleuse de l'Échantillon

L'échantillon doit être préparé correctement pour garantir des résultats précis. Cela implique de sécher l'échantillon pour éliminer toute humidité, ce qui empêche les projections pendant le chauffage.

L'échantillon séché est ensuite broyé en une fine poudre pour assurer une combustion uniforme et complète. Un poids précis, généralement entre 1 et 10 grammes, est mesuré dans un creuset spécial capable de résister à des températures extrêmes.

Étape 2 : Incinération Contrôlée

L'échantillon préparé est placé dans un four à moufle à haute température. La température est progressivement augmentée, provoquant la réaction des composés organiques avec l'oxygène et leur combustion.

Ce processus oxyde tous les glucides, protéines, graisses et autres matières organiques, les convertissant en gaz (comme le dioxyde de carbone et la vapeur d'eau) qui quittent l'échantillon.

Étape 3 : Analyse du Résidu

Après une période définie à haute température (souvent plusieurs heures), toute la matière organique a disparu. Le creuset est soigneusement retiré du four et refroidi. La cendre restante est ensuite pesée, permettant le calcul de la teneur totale en cendres en pourcentage du poids de l'échantillon d'origine.

Comprendre les Compromis : Méthodes de Calcination Courantes

Le choix de la méthode dépend des minéraux spécifiques analysés et de la précision requise. Il n'existe pas de méthode unique « meilleure » pour toutes les applications.

Calcination Sèche (Dry Ashing)

C'est la méthode la plus courante, utilisant un four à moufle à haute température (500–600°C). Elle est simple, sûre et efficace pour mesurer la teneur totale en minéraux.

Cependant, son principal inconvénient est la perte potentielle de minéraux volatils comme le plomb, le zinc et le sélénium, qui peuvent se vaporiser et s'échapper à haute température.

Calcination Humide (Wet Ashing)

La calcination humide utilise des acides forts et des agents oxydants (comme l'acide nitrique et sulfurique) pour digérer la matière organique à des températures beaucoup plus basses que la calcination sèche.

Cette méthode est plus rapide et empêche la perte de minéraux volatils. Cependant, elle nécessite la manipulation de produits chimiques dangereux, introduit un risque de contamination par les réactifs et n'est pas idéale pour déterminer la teneur totale en cendres.

Calcination par Plasma à Basse Température

Cette méthode avancée utilise une chambre à vide et de l'oxygène excité (plasma) pour oxyder l'échantillon à des températures très basses (inférieures à 150°C).

C'est la méthode la plus précise pour préserver les oligo-éléments volatils. Ses principaux compromis sont le coût élevé de l'équipement et le temps d'analyse considérablement plus long.

Faire le Bon Choix pour Votre Objectif

Sélectionner la technique de calcination correcte est essentiel pour obtenir des données significatives. Votre objectif analytique doit dicter votre choix.

- Si votre objectif principal est le contrôle qualité de routine ou l'étiquetage nutritionnel général : La calcination sèche est la méthode standard et la plus rentable pour déterminer la teneur totale en minéraux.

- Si votre objectif principal est l'analyse des minéraux volatils comme le plomb ou le mercure : La calcination humide est nécessaire pour empêcher ces éléments d'être perdus à haute température.

- Si votre objectif principal est la recherche sur les oligo-éléments très sensibles : La calcination par plasma à basse température fournit les résultats les plus précis, bien qu'elle nécessite un équipement et une expertise spécialisés.

Comprendre les principes de la calcination vous permet de sélectionner l'outil analytique approprié pour évaluer avec précision la base nutritionnelle de tout produit alimentaire.

Tableau Récapitulatif :

| Méthode | Avantage Principal | Inconvénient Principal | Idéal Pour |

|---|---|---|---|

| Calcination Sèche | Simple, rentable, sûre | Perte de minéraux volatils | Contrôle qualité de routine, teneur totale en minéraux |

| Calcination Humide | Prévient la perte de minéraux volatils | Utilise des produits chimiques dangereux | Analyse des minéraux volatils (ex. plomb, mercure) |

| Calcination par Plasma à Basse Température | Très précis, préserve les oligo-éléments | Coût élevé de l'équipement, processus lent | Recherche sensible sur les oligo-éléments |

Besoin de l'équipement adéquat pour une analyse de calcination précise ?

Choisir la bonne méthode est crucial pour des résultats précis. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à moufle fiables pour la calcination sèche et les consommables pour tous vos besoins de laboratoire. Nos experts peuvent vous aider à sélectionner les outils parfaits pour garantir que votre contrôle qualité alimentaire et votre étiquetage nutritionnel sont précis et efficaces.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de calcination et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment incinérer un échantillon ? Choisissez la bonne méthode pour une analyse inorganique précise

- Quelle est la plage de température minimale pour un four à moufle ? Comprendre sa véritable conception haute température

- Quelles sont les propriétés des matériaux frittés ? Concevoir des composants haute performance

- Quelles sont les fonctions principales d'un four à chambre à haute température de laboratoire dans les expériences d'interaction de caloporteurs à métaux lourds ?

- Comment déterminer les cendres insolubles dans l'acide dans les produits alimentaires ? Un guide pour tester la contamination par la silice et le sable

- Quel rôle joue un four à résistance à haute stabilité dans les tests de corrosion à long terme du sel fondu sur l'Inconel 617 ?

- Quelle est la fonction d'un four de laboratoire à haute température dans la préparation de catalyseurs au niobium ? Guide clé de calcination

- Quelles précautions prendrez-vous lors de la manipulation du four à moufle ? Assurer un fonctionnement sûr et efficace