Essentiellement, un four de calcination est un four spécialisé à haute température conçu pour chauffer un matériau solide jusqu'au point où sa composition chimique ou sa structure physique change. Ses objectifs principaux sont d'éliminer l'humidité absorbée, de retirer les composants volatils comme le dioxyde de carbone et d'oxyder une partie ou la totalité de la substance traitée. L'application industrielle la plus courante se trouve dans la production de ciment, où il décompose le carbonate de calcium en oxyde de calcium (chaux).

Un four de calcination n'est pas seulement destiné au chauffage ou au séchage. Sa fonction essentielle est d'utiliser une chaleur intense pour décomposer la structure chimique d'un solide, modifiant fondamentalement sa composition en éliminant les composants qui y sont chimiquement liés.

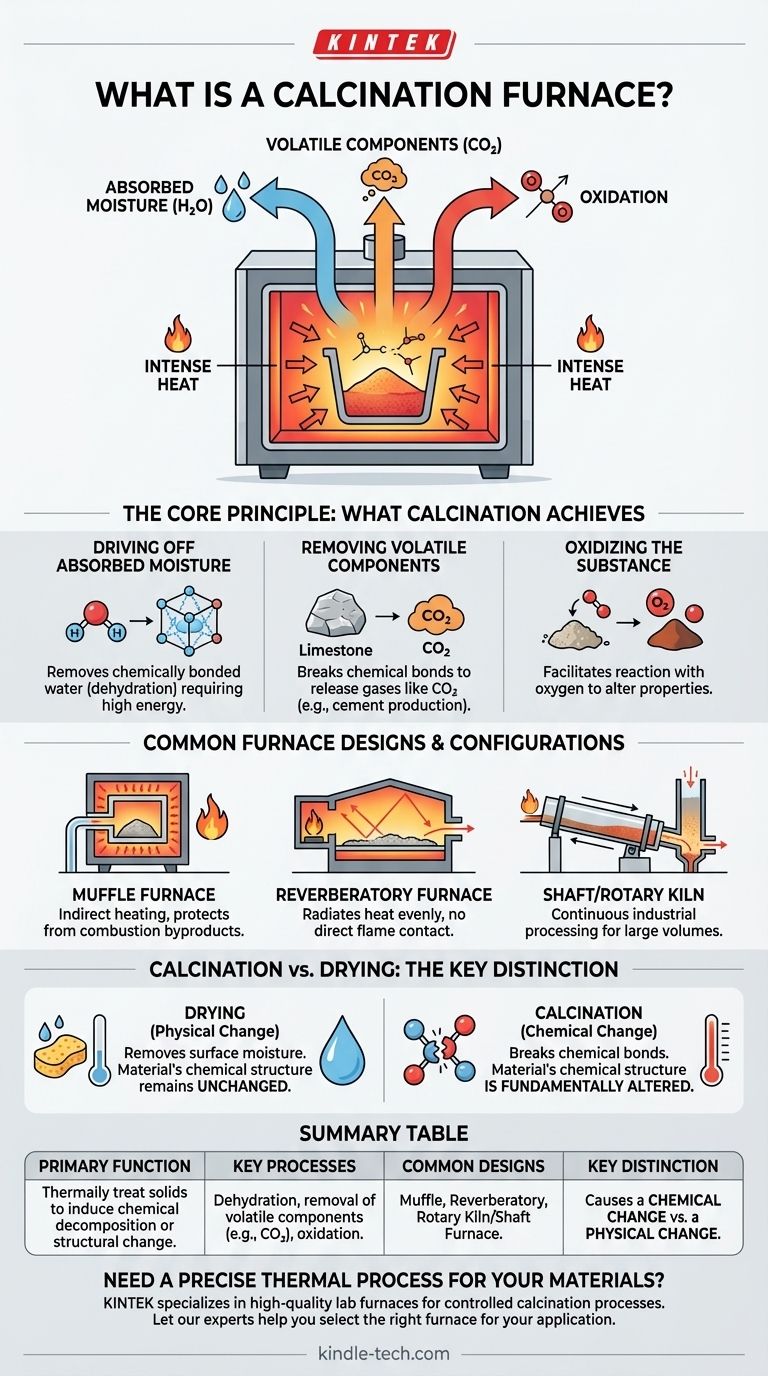

Le principe fondamental : ce que réalise la calcination

La calcination est un processus de traitement thermique précis. Le four est l'outil qui permet cette transformation en appliquant des températures élevées et contrôlées à un matériau, souvent juste en dessous de son point de fusion.

Élimination de l'humidité absorbée

Alors qu'un simple four peut sécher l'humidité de surface, un four de calcination élimine l'eau qui est chimiquement liée au sein de la structure cristalline d'un matériau. Ce processus, souvent appelé déshydratation, nécessite beaucoup plus d'énergie et aboutit à une substance chimiquement modifiée.

Élimination des composants volatils

C'est l'objectif le plus courant de la calcination. La chaleur du four rompt les liaisons chimiques, provoquant la transformation de certaines parties du matériau en gaz qui s'échappent.

Un excellent exemple est la production de ciment à partir de calcaire (carbonate de calcium). Le four chauffe le calcaire, le décomposant en oxyde de calcium (un ingrédient clé du ciment) et libérant du dioxyde de carbone gazeux.

Oxydation de la substance

Dans certaines applications, l'environnement à haute température du four est utilisé pour faciliter une réaction entre le matériau et l'oxygène. Cette oxydation contrôlée peut modifier les propriétés du matériau pour un objectif industriel spécifique.

Conceptions et configurations courantes des fours

Les fours de calcination ne sont pas une technologie universelle. Leur conception est adaptée au matériau spécifique et au résultat souhaité du processus.

Fours à moufle

Dans un four à moufle, le matériau est placé dans une chambre (la moufle) qui est chauffée de l'extérieur. Cette conception protège la substance du contact direct avec les flammes ou les sous-produits de combustion, permettant un environnement de chauffage propre et hautement contrôlé.

Fours à réverbère

Ces fours fonctionnent par rayonnement de chaleur. La source de chaleur est située dans une zone, et la chaleur se réfléchit sur le toit et les parois du four sur le matériau situé en dessous, assurant un chauffage uniforme sans contact direct avec la flamme.

Fours à cuve et fours rotatifs (Kilns)

Pour les processus industriels continus à grande échelle comme la fabrication de ciment, les fours rotatifs ou les fours à cuve sont courants. Le matériau est introduit par une extrémité et se déplace lentement à travers la chambre chauffée, garantissant que l'ensemble du volume est traité efficacement avant de sortir de l'autre côté.

Comprendre la distinction clé : Calcination contre Séchage

Confondre ces deux processus est un piège courant. Bien que les deux impliquent de la chaleur et l'élimination de l'eau, leur objectif fondamental et leur impact sur le matériau sont entièrement différents.

Le séchage est un changement physique

Le séchage élimine l'eau non liée (humidité de surface) d'un matériau, généralement à des températures relativement basses. La formule chimique et la structure du matériau lui-même restent inchangées.

La calcination est un changement chimique

La calcination utilise des températures beaucoup plus élevées pour rompre les liaisons chimiques. Elle élimine des substances, comme le dioxyde de carbone ou l'eau chimiquement liée, qui font partie intégrante de la structure moléculaire du matériau, créant ainsi une nouvelle substance.

Comment identifier le besoin de calcination

Le choix du bon processus thermique dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est d'éliminer l'eau de surface sans altérer la chimie du matériau : Vous avez besoin d'un four de séchage standard, pas d'un four de calcination.

- Si votre objectif principal est de décomposer un matériau comme le calcaire ou d'éliminer l'eau chimiquement liée : La calcination est le processus correct pour éliminer les gaz volatils et créer un nouveau composé chimique (un oxyde).

- Si votre objectif principal est de transformer fondamentalement la structure moléculaire d'un matériau à l'aide de la chaleur : Vous êtes dans le domaine de la calcination, qui exige un four capable d'un contrôle précis de la haute température.

En fin de compte, comprendre la transformation chimique spécifique que vous devez réaliser est la clé pour sélectionner le bon processus thermique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Traitement thermique des solides pour induire une décomposition chimique ou un changement structurel. |

| Processus clés | Déshydratation, élimination des composants volatils (ex. : CO₂), oxydation. |

| Conceptions courantes | Muffle, à réverbère, four rotatif/four à cuve. |

| Distinction clé | Provoque un changement chimique (calcination) par opposition à un changement physique (séchage). |

Besoin d'un processus thermique précis pour vos matériaux ?

La calcination est une étape critique dans de nombreux flux de travail de laboratoire et industriels. KINTEK est spécialisé dans les fours de laboratoire de haute qualité, y compris les fours à moufle idéaux pour les processus de calcination contrôlés. Que vous développiez de nouveaux matériaux ou traitiez des minéraux industriels, notre équipement garantit le contrôle précis de la température et l'environnement propre requis pour des résultats cohérents et fiables.

Laissez nos experts vous aider à choisir le bon four pour votre application.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en calcination !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes