À la base, un four de calcination est un four industriel à haute température qui chauffe un matériau solide à une température précise juste en dessous de son point de fusion. Ce chauffage contrôlé n'a pas pour but de liquéfier le matériau, mais plutôt d'induire un changement chimique ou physique, tel qu'une décomposition thermique ou l'élimination d'une fraction volatile.

L'objectif essentiel d'un four de calcination n'est pas simplement de chauffer une substance, mais de la modifier fondamentalement. En appliquant soigneusement la chaleur sans faire fondre, ces fours éliminent l'humidité, décomposent les composés chimiques et purifient les matériaux pour un usage industriel.

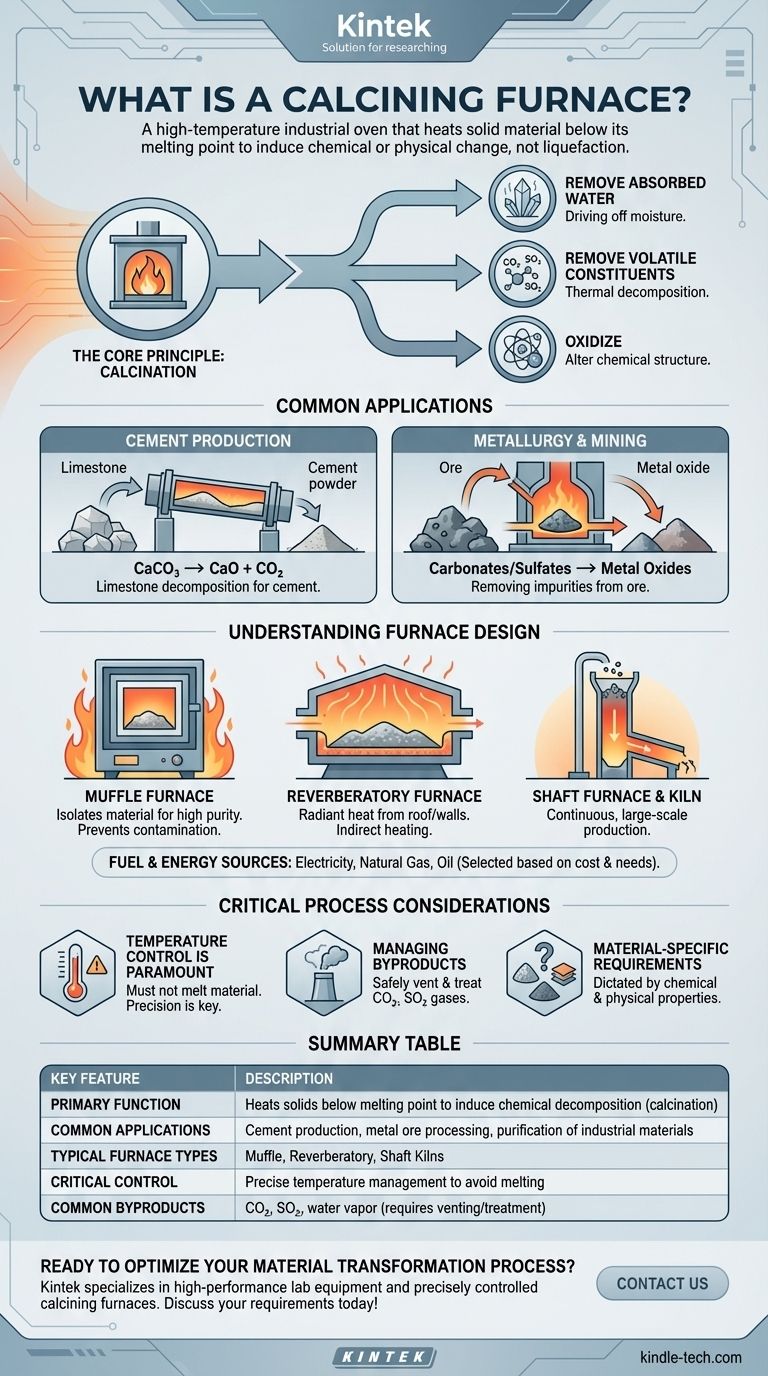

Le principe fondamental de la calcination

Qu'est-ce que la calcination ?

La calcination est un processus de traitement thermique appliqué aux minerais et autres matériaux solides. La caractéristique déterminante est le chauffage de la substance à une température élevée, tout en restant en dessous de son point de fusion.

Cela déclenche une « décomposition thermique », où la chaleur seule décompose la structure chimique du matériau.

Objectifs clés du processus

L'objectif de la calcination est généralement l'un des trois résultats suivants :

- Élimination de l'eau absorbée (élimination de l'humidité « libre » ou liée aux cristaux).

- Élimination des constituants volatils tels que le dioxyde de carbone (CO₂) ou le dioxyde de soufre (SO₂).

- Oxydation d'une partie ou de la totalité de la substance.

Applications courantes dans diverses industries

Production de ciment

L'utilisation la plus répandue de la calcination est la fabrication du ciment. Dans ce processus, un four ou un kiln de calcination chauffe le calcaire (carbonate de calcium, CaCO₃).

La chaleur décompose le calcaire en oxyde de calcium (CaO), également connu sous le nom de chaux vive, et libère du gaz carbonique. Cet oxyde de calcium est l'ingrédient principal du ciment.

Métallurgie et exploitation minière

La calcination est une étape fondamentale dans l'extraction des métaux de certains minerais. Par exemple, les minerais extraits sous forme de carbonates ou de sulfates sont chauffés dans un four.

Ce processus élimine le groupe carbonate ou sulfate, laissant derrière lui un oxyde métallique qui peut ensuite être plus facilement réduit en métal pur.

Comprendre la conception du four

Configurations de fours courantes

Bien que les conceptions varient en fonction du matériau spécifique et du résultat souhaité, la plupart des fours de calcination appartiennent à l'une des trois catégories suivantes :

- Fours à moufle : Ils isolent le matériau du combustible et des sous-produits de combustion, idéaux pour les processus nécessitant une grande pureté.

- Fours à réverbère : La chaleur est rayonnée depuis le toit et les parois sur le matériau, permettant un chauffage indirect.

- Fours à cuve et kilns verticaux : Le matériau est introduit par le haut d'une chambre verticale et chauffé pendant qu'il descend, souvent utilisé pour une production continue à grande échelle.

Sources de combustible et d'énergie

La source d'énergie pour un four de calcination est choisie en fonction des exigences de l'application, du coût et de la disponibilité. Les combustibles courants comprennent l'électricité, le gaz naturel et le mazout.

Considérations critiques du processus

Le contrôle de la température est primordial

L'ensemble du processus repose sur une gestion précise de la température. Surchauffer le matériau au-delà de son point de fusion irait à l'encontre de l'objectif de la calcination, résultant en une masse fondue et inutilisable au lieu d'une poudre ou d'un solide décomposé.

Gestion des sous-produits

Le processus de décomposition libère d'importants volumes de gaz, tels que CO₂ ou SO₂. Un système de four correctement conçu doit prévoir des dispositifs pour évacuer en toute sécurité et, si nécessaire, traiter ces sous-produits gazeux.

Exigences spécifiques au matériau

La température exacte et la durée du processus de calcination sont entièrement dictées par les propriétés chimiques et physiques du matériau traité. Ce qui fonctionne pour le calcaire ne fonctionnera pas pour un minerai métallique.

Faire le bon choix pour votre objectif

Comprendre l'objectif final est essentiel pour sélectionner l'approche correcte.

- Si votre objectif principal est la production de matières premières en vrac (par exemple, le ciment) : Un système à alimentation continue comme un kiln vertical est conçu pour le débit élevé et l'efficacité dont vous avez besoin.

- Si votre objectif principal est le traitement de matériaux de haute pureté : Un four à moufle est le choix idéal car il empêche la contamination par la combustion du combustible.

- Si votre objectif principal est d'extraire un métal spécifique d'un minerai : Le type de four et le profil de température doivent être précisément adaptés à la composition chimique du minerai.

En fin de compte, maîtriser la calcination consiste à utiliser la chaleur contrôlée pour transformer la chimie d'un matériau, et pas seulement sa température.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Fonction principale | Chauffe les solides en dessous du point de fusion pour induire une décomposition chimique (calcination) |

| Applications courantes | Production de ciment, traitement des minerais métalliques, purification des matériaux industriels |

| Types de fours typiques | Muffle, Réverbère, Kilns verticaux |

| Paramètre de contrôle critique | Gestion précise de la température pour éviter la fusion |

| Sous-produits courants | CO₂, SO₂, vapeur d'eau (nécessite une ventilation/traitement) |

Prêt à optimiser votre processus de transformation des matériaux ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours de calcination à contrôle précis pour le ciment, la métallurgie et les applications de haute pureté. Nos experts vous aideront à choisir la configuration de four idéale, que vous ayez besoin de fours à moufle sans contamination pour la pureté ou de kilns continus pour la production en vrac. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de calcination et améliorer votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur