En substance, un revêtement carbone est une fine couche de carbone, conçue et appliquée sur la surface d'un autre matériau. Cela n'est pas fait pour des raisons esthétiques, mais pour améliorer fondamentalement les propriétés du matériau hôte, notamment sa conductivité électrique et sa stabilité chimique. Il agit comme une "peau" haute performance qui débloque ou améliore la fonctionnalité du matériau de base.

L'objectif principal du revêtement carbone est de résoudre les faiblesses inhérentes à un matériau. En créant une enveloppe de carbone conductrice et protectrice, les ingénieurs peuvent rendre les mauvais conducteurs électroniquement actifs et protéger les matériaux instables de la dégradation chimique, en particulier dans des applications exigeantes comme les batteries avancées.

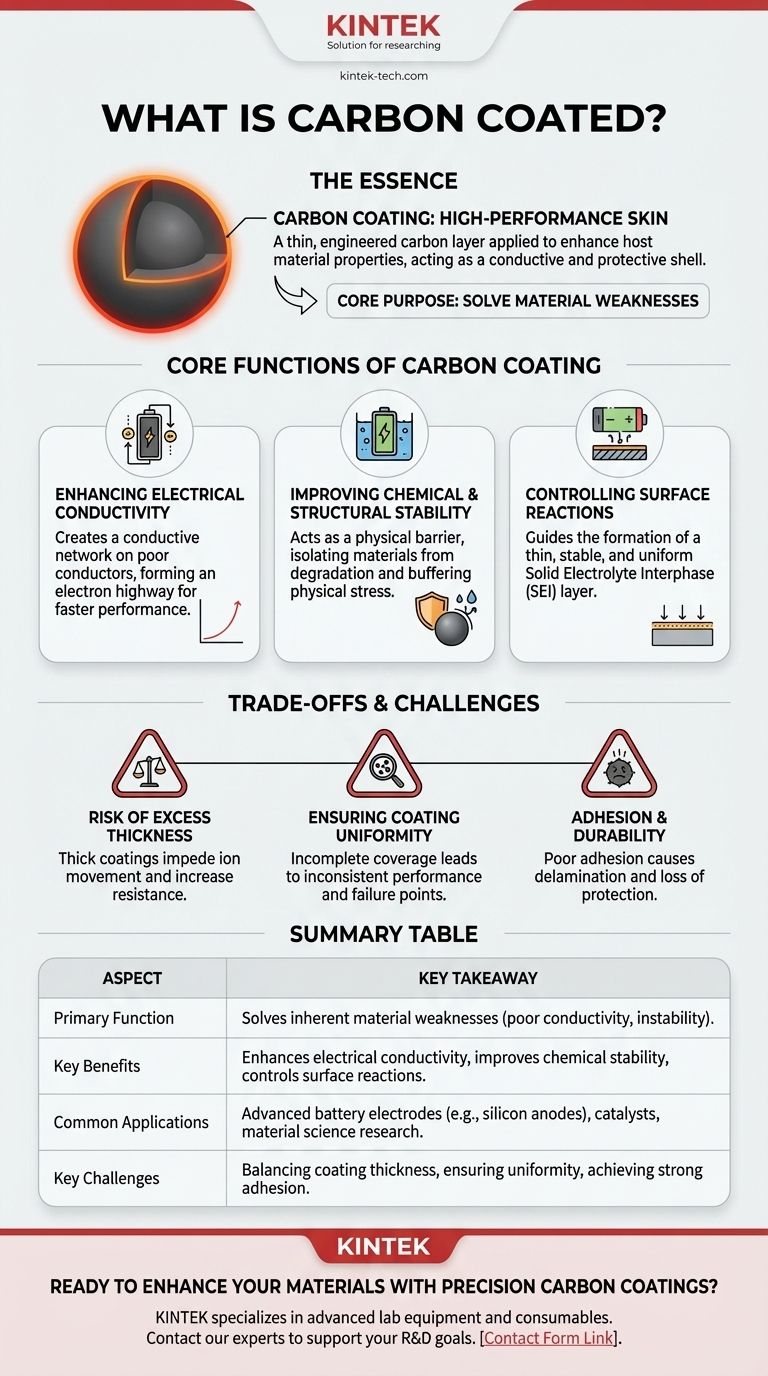

Les fonctions principales d'un revêtement carbone

Comprendre pourquoi un revêtement carbone est appliqué nécessite d'examiner les problèmes qu'il est conçu pour résoudre. Ses avantages sont principalement fonctionnels, ciblant des goulots d'étranglement de performance spécifiques dans un matériau.

Améliorer la conductivité électrique

De nombreux matériaux aux propriétés par ailleurs souhaitables, telles qu'une capacité de stockage d'énergie élevée, sont de mauvais conducteurs électriques. C'est un point de défaillance critique dans des applications comme les électrodes de batterie.

Un revêtement carbone crée un réseau conducteur directement à la surface de ces matériaux. Cette couche agit comme une autoroute, permettant aux électrons de se déplacer rapidement vers et depuis le matériau actif, ce qui améliore considérablement le taux de performance et l'efficacité globale.

Améliorer la stabilité chimique et structurelle

Les matériaux utilisés dans des environnements chimiques agressifs, comme l'intérieur d'une batterie, sont sujets à la dégradation due à des réactions secondaires indésirables.

La couche de carbone sert de barrière physique. Elle isole le matériau de base de son environnement (par exemple, l'électrolyte liquide dans une batterie), empêchant les réactions qui autrement consommeraient le matériau et réduiraient la durée de vie de l'appareil.

Ce revêtement peut également aider à amortir les contraintes physiques. Par exemple, certains matériaux de batterie gonflent et rétrécissent considérablement pendant la charge et la décharge. Un revêtement carbone flexible peut aider à maintenir la particule ensemble, l'empêchant de se fissurer et de se désagréger après des cycles répétés.

Contrôler les réactions de surface

Dans de nombreux systèmes électrochimiques, les réactions initiales à la surface du matériau sont critiques pour les performances à long terme. Un exemple bien connu est la formation de la couche d'interface électrolyte solide (SEI) dans les batteries lithium-ion.

Un revêtement carbone conçu avec précision peut favoriser la formation d'une couche SEI fine, stable et uniforme. Une réaction incontrôlée peut entraîner une couche épaisse et résistive qui étouffe la batterie, mais un revêtement carbone guide ce processus, assurant une faible résistance et une stabilité à long terme.

Comprendre les compromis et les défis

Bien que très efficace, l'application d'un revêtement carbone est un équilibre délicat. Le processus n'est pas sans ses propres défis d'ingénierie qui doivent être surmontés pour que le revêtement soit bénéfique.

Le risque d'épaisseur excessive

Un revêtement carbone doit être suffisamment épais pour fournir des voies conductrices continues, mais pas trop épais pour ne pas entraver d'autres fonctions critiques.

Si la couche est trop épaisse, elle peut bloquer le mouvement des ions (comme les ions lithium dans une batterie). Cela augmente la résistance interne de l'appareil, annulant les avantages d'une conductivité électronique améliorée et nuisant finalement aux performances.

Assurer l'uniformité du revêtement

Un revêtement incomplet ou non uniforme est un point de défaillance majeur. Toute zone exposée du matériau sous-jacent reste vulnérable aux réactions secondaires et à la dégradation.

Obtenir une enveloppe parfaitement uniforme autour de chaque particule microscopique, en particulier dans un processus industriel à grande échelle, est un défi de fabrication important. Une couverture incohérente entraîne des performances incohérentes et une défaillance plus rapide.

Adhérence et durabilité

Le revêtement n'est utile que s'il reste attaché au matériau hôte. Il doit résister aux contraintes physiques de la fabrication et de l'exploitation, y compris l'expansion, la contraction et l'abrasion.

Une mauvaise adhérence signifie que le revêtement peut se délaminer ou s'écailler, perdant instantanément ses avantages protecteurs et conducteurs et laissant le matériau de base exposé.

Comment appliquer cela à votre objectif

L'importance du revêtement carbone dépend entièrement de votre domaine et de vos objectifs. Son application est une solution à un ensemble spécifique de limitations matérielles.

- Si votre objectif principal est les batteries avancées : Considérez le revêtement carbone comme une technologie habilitante essentielle pour les matériaux d'anode et de cathode de nouvelle génération comme le silicium, le LFP (lithium fer phosphate) et le LMFP, qui en ont besoin pour atteindre des performances élevées et une longue durée de vie.

- Si votre objectif principal est la science des matériaux : Voyez cela comme une technique de modification de surface polyvalente pour conférer une conductivité et une inertie chimique à une large gamme de matériaux, des céramiques aux polymères.

- Si votre objectif principal est la catalyse : Considérez le revêtement carbone comme une méthode pour supporter les nanoparticules catalytiques, les empêchant de s'agglomérer tout en fournissant un substrat stable et conducteur pour les réactions électrochimiques.

En fin de compte, le revêtement carbone est un outil essentiel pour surmonter les limitations naturelles d'un matériau, nous permettant d'ingénierie de meilleures performances à l'échelle atomique.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Fonction principale | Résout les faiblesses inhérentes aux matériaux (faible conductivité, instabilité). |

| Avantages clés | Améliore la conductivité électrique, améliore la stabilité chimique, contrôle les réactions de surface. |

| Applications courantes | Électrodes de batteries avancées (par exemple, anodes en silicium), catalyseurs, recherche en science des matériaux. |

| Défis clés | Équilibrer l'épaisseur du revêtement, assurer l'uniformité, obtenir une forte adhérence. |

Prêt à améliorer vos matériaux avec des revêtements carbone de précision ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour l'ingénierie des matériaux. Que vous développiez des batteries de nouvelle génération, des catalyseurs ou des matériaux innovants, nos solutions peuvent vous aider à obtenir les revêtements uniformes et durables essentiels pour des performances optimales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire