À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour faire croître des films solides extrêmement minces et de haute pureté sur une surface à partir d'un état gazeux. Dans la fabrication des semi-conducteurs, cela signifie superposer précisément des matériaux sur une tranche de silicium. Des gaz précurseurs réactifs sont introduits dans une chambre à vide où ils subissent une réaction chimique, se décomposent et se lient à la surface de la tranche, construisant le circuit intégré couche atomique par couche atomique.

Le dépôt chimique en phase vapeur n'est pas simplement une technique de revêtement ; c'est le processus architectural fondamental pour construire un microcircuit. Il utilise des réactions chimiques contrôlées pour construire les couches isolantes, semi-conductrices et conductrices essentielles qui définissent tous les dispositifs électroniques modernes.

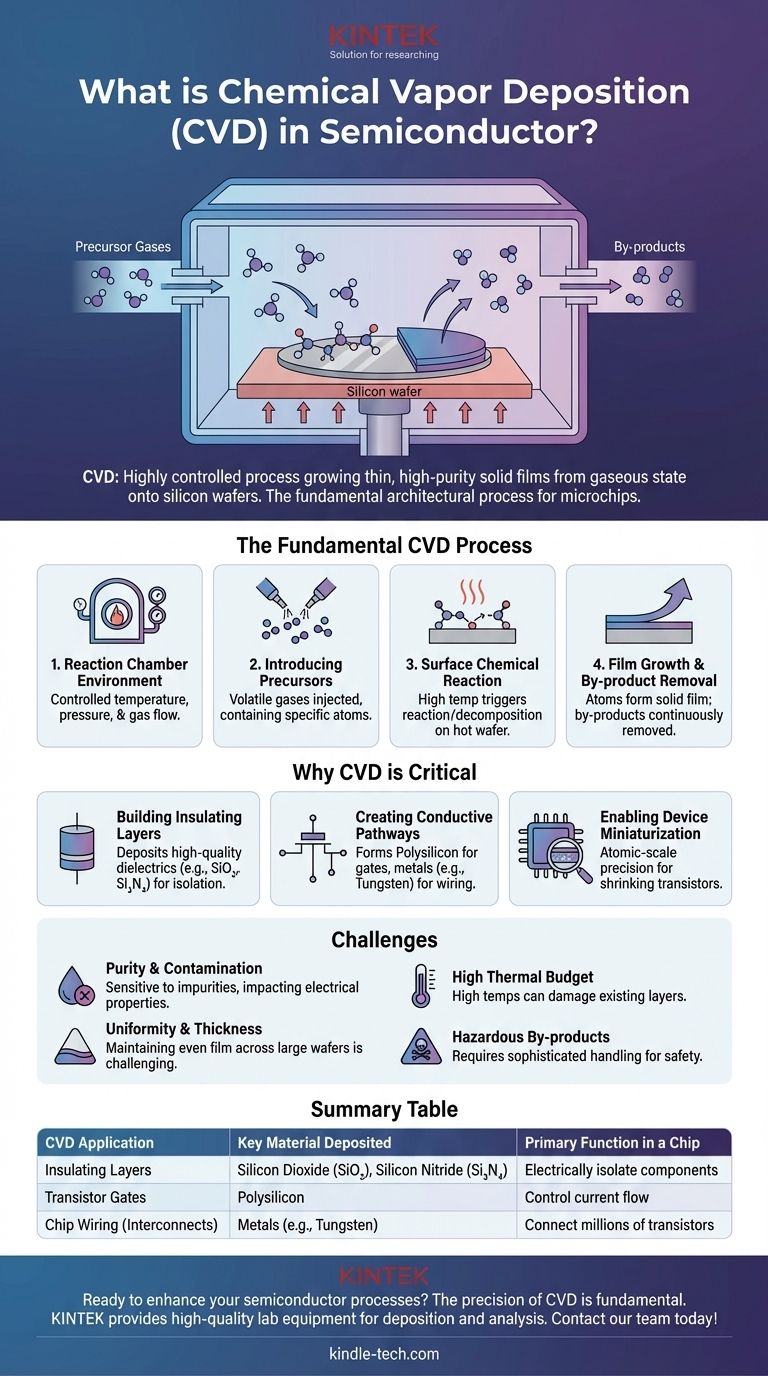

Le processus CVD fondamental : du gaz au film solide

Pour comprendre l'importance du CVD, nous devons d'abord comprendre sa mécanique. Le processus transforme des ingrédients gazeux en une partie solide et fonctionnelle d'un microcircuit par quelques étapes critiques.

L'environnement de la chambre de réaction

L'ensemble du processus se déroule à l'intérieur d'une chambre de dépôt scellée. Les conditions à l'intérieur de cette chambre, telles que la température, la pression et le débit de gaz, sont contrôlées avec une extrême précision. Le substrat, généralement une tranche de silicium, est placé à l'intérieur et chauffé.

Introduction des précurseurs

Un ou plusieurs gaz volatils, appelés précurseurs, sont injectés dans la chambre. Ces gaz contiennent les atomes spécifiques requis pour le film souhaité — par exemple, pour créer un film de dioxyde de silicium, des précurseurs contenant du silicium et de l'oxygène sont utilisés.

La réaction chimique de surface

La température élevée de la tranche fournit l'énergie nécessaire pour déclencher une réaction chimique. Les gaz précurseurs réagissent ou se décomposent directement sur la surface chaude de la tranche, rompant leurs liaisons chimiques et déposant le matériau solide souhaité.

Croissance du film et élimination des sous-produits

Au fur et à mesure que les atomes se déposent sur la surface, ils forment un film solide, mince et dense. Cette couche s'accumule avec le temps jusqu'à une épaisseur contrôlée avec précision. Tous les sous-produits gazeux indésirables de la réaction sont continuellement éliminés de la chambre par un système de vide.

Pourquoi le CVD est essentiel pour la fabrication de semi-conducteurs

Le CVD est l'une des technologies les plus utilisées dans l'industrie des semi-conducteurs car il offre le contrôle nécessaire pour construire des structures microscopiques complexes. Il n'est pas utilisé pour un seul objectif, mais pour créer plusieurs types distincts de couches essentielles.

Construction des couches isolantes

Les composants microscopiques d'une puce doivent être électriquement isolés les uns des autres pour éviter les courts-circuits. Le CVD est utilisé pour déposer des films isolants (diélectriques) de haute qualité tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) pour remplir exactement cet objectif.

Création de chemins conducteurs et semi-conducteurs

Le processus est également essentiel pour déposer du polysilicium, un matériau clé utilisé pour former la « grille » d'un transistor qui l'allume et l'éteint. D'autres variantes de CVD sont utilisées pour déposer des films métalliques, comme le tungstène, qui agissent comme le câblage reliant des millions de transistors.

Permettre la miniaturisation des dispositifs

La puissance du CVD réside dans sa précision. Il permet aux ingénieurs de déposer des films parfaitement uniformes et exceptionnellement minces, souvent de seulement quelques nanomètres d'épaisseur. Ce contrôle à l'échelle atomique est ce qui rend possible de réduire continuellement la taille des transistors, rendant les dispositifs plus puissants et plus rentables.

Comprendre les compromis et les défis

Bien que puissant, le CVD est un processus complexe avec des défis d'ingénierie inhérents qui doivent être gérés méticuleusement.

Pureté et contrôle de la contamination

L'ensemble du processus est extrêmement sensible aux impuretés. Même des traces d'éléments indésirables dans les gaz précurseurs ou la chambre peuvent ruiner les propriétés électriques du film et rendre le microcircuit inutilisable.

Uniformité et contrôle de l'épaisseur

Obtenir une épaisseur de film parfaitement uniforme sur une tranche de silicium complète de 300 mm est un défi important. La non-uniformité peut entraîner des variations de performance du dispositif sur l'ensemble de la puce, ce qui a un impact sur le rendement et la fiabilité.

Budget thermique élevé

De nombreux processus CVD nécessitent des températures très élevées. Cette chaleur peut potentiellement endommager ou modifier d'autres couches qui ont déjà été fabriquées sur la tranche, obligeant les ingénieurs à séquencer soigneusement les étapes de fabrication.

Gestion des sous-produits dangereux

Les réactions chimiques dans le CVD produisent souvent des sous-produits volatils qui peuvent être corrosifs, inflammables ou toxiques. Ces matériaux nécessitent des systèmes de manipulation et d'échappement sophistiqués pour garantir la sécurité et la conformité environnementale.

Faire le bon choix pour votre objectif

La variante spécifique de CVD choisie dépend entièrement du matériau souhaité et de son rôle au sein du circuit intégré.

- Si votre objectif principal est de créer des isolants de haute qualité : Les processus sont optimisés pour déposer des matériaux tels que le dioxyde de silicium ou le nitrure de silicium avec d'excellentes propriétés diélectriques pour empêcher les fuites électriques.

- Si votre objectif principal est de former des grilles de transistors : Le CVD de polysilicium est utilisé pour créer les structures de grille qui contrôlent le flux de courant avec une extrême précision.

- Si votre objectif principal est de câbler la puce : Des processus CVD métalliques sont employés pour remplir de minuscules tranchées et vias, formant le réseau complexe d'interconnexions qui relient tous les composants.

En fin de compte, maîtriser le dépôt chimique en phase vapeur est fondamental pour fabriquer l'architecture complexe et multicouche de chaque microcircuit moderne.

Tableau récapitulatif :

| Application CVD | Matériau clé déposé | Fonction principale dans une puce |

|---|---|---|

| Couches isolantes | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) | Isoler électriquement les composants pour prévenir les courts-circuits |

| Grilles de transistors | Polysilicium | Former la structure de grille qui contrôle le flux de courant dans les transistors |

| Câblage de la puce (Interconnexions) | Métaux (ex. : Tungstène) | Créer les chemins conducteurs qui relient des millions de transistors |

Prêt à améliorer vos processus de semi-conducteurs ou de laboratoire ? La précision et le contrôle du CVD sont fondamentaux pour la fabrication avancée. KINTEK se spécialise dans l'équipement de laboratoire et les consommables de haute qualité, fournissant les outils fiables dont vous avez besoin pour le dépôt, l'analyse des matériaux et plus encore. Laissez nos experts vous aider à obtenir des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température