À la base, le dépôt chimique en phase vapeur (CVD) dans les semi-conducteurs est un processus hautement contrôlé pour construire des films solides ultra-minces sur une tranche de silicium. Il fonctionne en introduisant des gaz spécifiques dans une chambre de réaction, où ils réagissent chimiquement et déposent une couche de matériau, construisant essentiellement les composants microscopiques d'une puce informatique une couche atomique à la fois.

Le CVD n'est pas simplement une technique de revêtement ; c'est une méthode de fabrication fondamentale. Il permet la construction de dispositifs semi-conducteurs complexes et multicouches en transformant précisément des gaz soigneusement sélectionnés en films solides et fonctionnels.

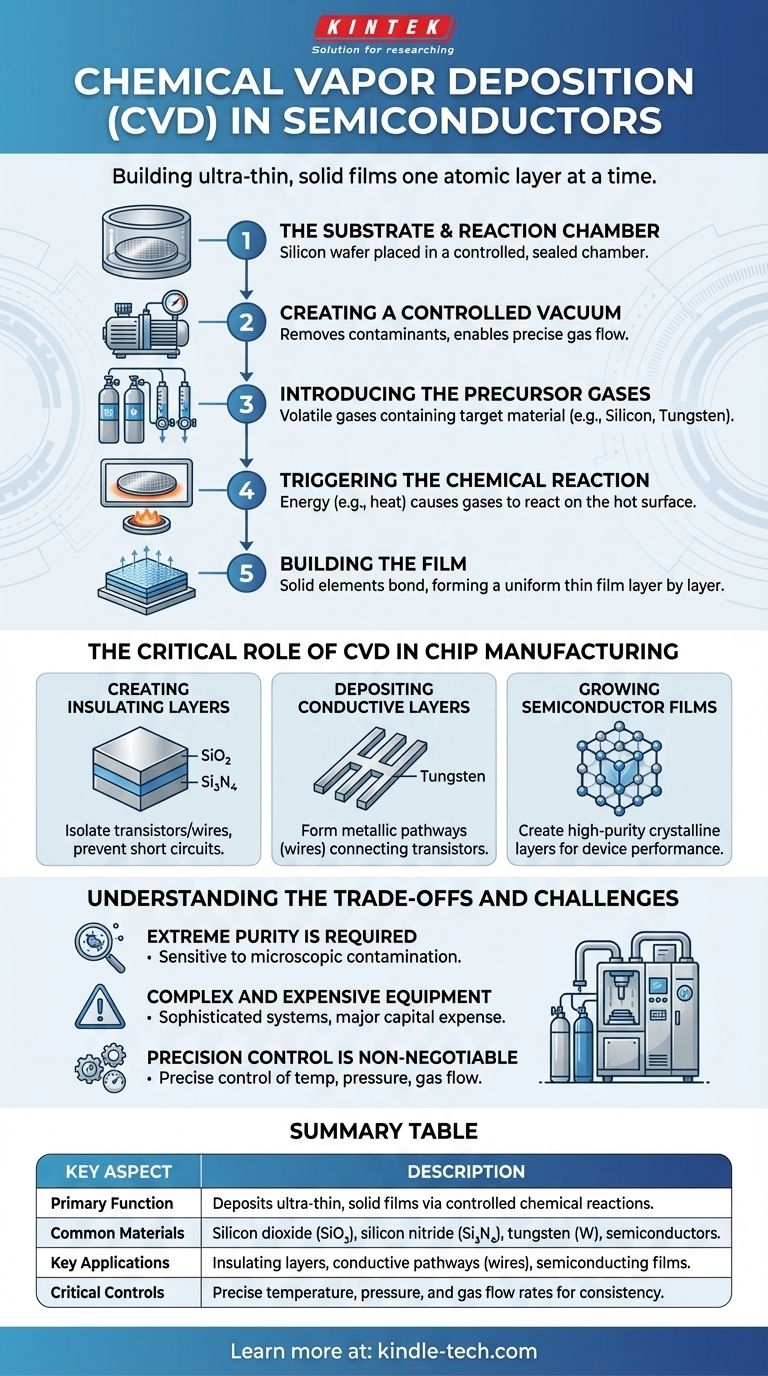

Comment fonctionne le dépôt chimique en phase vapeur : le mécanisme central

Pour comprendre l'importance du CVD, vous devez d'abord comprendre ses étapes fondamentales. Le processus est une séquence soigneusement orchestrée conçue pour une précision au niveau atomique.

Le substrat et la chambre de réaction

Tout d'abord, la pièce à usiner — généralement une tranche de silicium — est placée à l'intérieur d'une chambre de réaction scellée et hautement contrôlée. Cette chambre est conçue pour maintenir des conditions spécifiques de température et de pression.

Création d'un vide contrôlé

La chambre est mise sous vide. Cette étape est critique pour deux raisons : elle élimine les gaz atmosphériques indésirables qui pourraient contaminer le film, et elle permet un contrôle et un flux précis des gaz réactifs qui seront introduits ensuite.

Introduction des gaz précurseurs

Un mélange spécifique de gaz volatils, appelés précurseurs, est ensuite introduit dans la chambre. Ces gaz contiennent les atomes du matériau que vous souhaitez déposer, tels que le silicium, l'azote ou un métal comme le tungstène.

Déclenchement de la réaction chimique

Une source d'énergie, le plus souvent de la chaleur, est appliquée à la chambre et à la tranche. Cette énergie provoque la décomposition ou la réaction des gaz précurseurs entre eux sur la surface chaude de la tranche.

Construction du film

Lorsque les gaz réagissent, les éléments solides se lient à la surface de la tranche, formant un film mince et uniforme. Ce processus se poursuit couche par couche, construisant le film jusqu'à une épaisseur précisément spécifiée sur toute la tranche.

Le rôle critique du CVD dans la fabrication des puces

Le CVD n'est pas un processus à usage unique ; c'est un outil polyvalent utilisé à plusieurs reprises pendant la fabrication des puces pour construire différentes parties du circuit intégré.

Création de couches isolantes

L'une des utilisations les plus courantes du CVD est le dépôt de films de dioxyde de silicium (SiO₂) ou de nitrure de silicium (Si₃N₄). Ces matériaux sont d'excellents isolants électriques, utilisés pour isoler les transistors et les fils les uns des autres afin d'éviter les courts-circuits.

Dépôt de couches conductrices

Le CVD est également utilisé pour créer les chemins métalliques qui connectent les millions ou milliards de transistors sur une puce. Des films de matériaux comme le tungstène sont déposés pour servir de "fils" du circuit.

Croissance de films semi-conducteurs

Le processus peut être utilisé pour faire croître les matériaux semi-conducteurs qui forment les transistors eux-mêmes. Cela permet la création de couches cristallines de haute pureté avec des propriétés électroniques spécifiques essentielles à la performance du dispositif.

Comprendre les compromis et les défis

Bien que puissant, le CVD est un processus exigeant et complexe qui nécessite une expertise et un investissement importants.

Une pureté extrême est requise

Le processus est exceptionnellement sensible à la contamination. Même des particules de poussière microscopiques ou des traces de gaz indésirables peuvent ruiner les propriétés électroniques du film déposé, rendant la puce inutilisable.

Équipement complexe et coûteux

Les systèmes CVD sont très sophistiqués. Ils impliquent des systèmes intégrés de distribution de gaz, des chambres de réaction à haute température, des pompes à vide puissantes et des systèmes de contrôle automatisés, ce qui fait de l'équipement une dépense en capital majeure.

Le contrôle de précision est non négociable

La qualité finale et l'épaisseur du film déposé dépendent du contrôle précis de variables telles que la température, la pression et les débits de gaz. Maintenir ce contrôle de manière cohérente sur une tranche entière nécessite un haut niveau de compétence en ingénierie des processus.

Comment appliquer cela à votre objectif

Comprendre le CVD est essentiel pour quiconque est impliqué dans l'électronique ou la science des matériaux. Votre perspective sur ce sujet dépendra de votre objectif spécifique.

- Si votre objectif principal est la fabrication de puces : Reconnaissez le CVD comme un processus de fabrication "additif" fondamental, utilisé pour construire les couches isolantes, conductrices et semi-conductrices critiques d'une micropuce.

- Si votre objectif principal est la science des matériaux : Considérez le CVD comme une méthode polyvalente pour créer des films minces de haute pureté et de haute performance pour un large éventail d'applications au-delà des semi-conducteurs, y compris l'optique et les revêtements protecteurs.

- Si votre objectif principal est l'ingénierie des processus : Concentrez-vous sur les paramètres de contrôle critiques — température, pression et chimie des gaz — car ce sont les leviers qui déterminent le succès ou l'échec d'un film.

En fin de compte, le dépôt chimique en phase vapeur est le moteur invisible qui permet la construction à l'échelle atomique du monde électronique moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Dépose des films solides ultra-minces sur des tranches de silicium via des réactions chimiques contrôlées de gaz. |

| Matériaux courants | Dioxyde de silicium (SiO₂), nitrure de silicium (Si₃N₄), tungstène (W) et autres semi-conducteurs. |

| Applications clés | Création de couches isolantes, de chemins conducteurs (fils) et de films de transistors semi-conducteurs. |

| Contrôles critiques | Température, pression et débits de gaz précis pour des résultats cohérents et de haute qualité. |

Prêt à atteindre la précision dans la fabrication de films minces de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les solutions pour les processus exigeants comme le CVD. Que vous soyez en R&D ou en production, notre expertise vous assure de disposer des outils fiables nécessaires pour des résultats supérieurs. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets en semi-conducteurs ou en science des matériaux.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de laboratoire tubulaire vertical

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation continue sous vide de graphite

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes