Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé permettant de construire des matériaux cristallins solides de haute qualité directement sur une surface à partir d'un gaz. Il implique l'introduction de gaz réactifs dans une chambre où ils se décomposent et déposent un film mince, atome par atome, sur un objet chauffé appelé substrat.

Le principe fondamental du CVD repose sur l'utilisation d'une réaction chimique en phase vapeur ou gazeuse pour créer un produit solide. Cette méthode offre un contrôle exceptionnel sur la pureté, la structure et l'épaisseur du matériau final, ce qui en fait une technologie de base pour la fabrication de matériaux avancés tels que les semi-conducteurs et les revêtements durables.

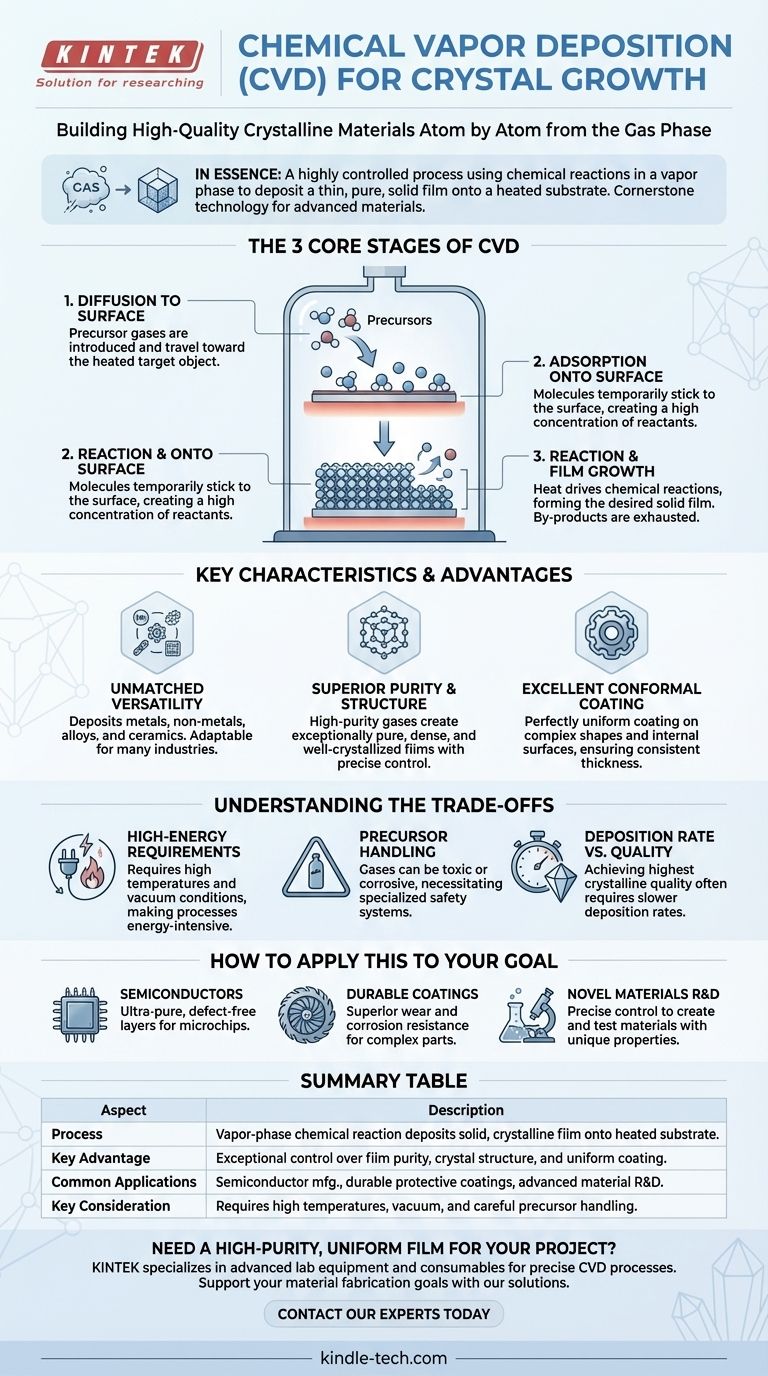

Les trois étapes fondamentales du CVD expliquées

Pour comprendre comment le CVD atteint une telle précision, il est préférable de le décomposer en ses trois étapes fondamentales. L'ensemble du processus se déroule dans une chambre à environnement contrôlé.

Étape 1 : Diffusion vers la surface

Premièrement, un ou plusieurs gaz réactifs, appelés précurseurs, sont introduits dans la chambre de réaction. Ces gaz diffusent ensuite à travers la chambre et se dirigent vers l'objet cible, ou substrat, qui est généralement chauffé à une température spécifique pour favoriser le processus.

Étape 2 : Adsorption sur la surface

Une fois que les molécules de gaz précurseur atteignent le substrat, elles se déposent et adhèrent temporairement à sa surface. Ce processus physique, appelé adsorption, crée une forte concentration de réactifs exactement là où le nouveau matériau doit croître.

Étape 3 : Réaction et croissance du film

C'est l'étape critique. La chaleur du substrat fournit l'énergie nécessaire aux molécules de gaz adsorbées pour réagir chimiquement. Cette réaction forme le matériau solide souhaité, qui se dépose sur le substrat sous forme de film mince. Tous les sous-produits gazeux restants sont ensuite libérés (désorbés) de la surface et évacués de la chambre.

Caractéristiques clés et avantages du CVD

La raison pour laquelle le CVD est si largement utilisé réside dans les qualités supérieures des films qu'il produit. Ce n'est pas seulement une méthode de revêtement simple ; c'est une technique de fabrication de matériaux.

Polyvalence inégalée

Le CVD n'est pas limité à un seul type de matériau. Le processus peut être adapté pour déposer une vaste gamme de matériaux, y compris des métaux, des films non métalliques, des alliages complexes et des céramiques durables. Cette flexibilité le rend inestimable dans de nombreuses industries.

Pureté et structure supérieures

Étant donné que le processus commence avec des gaz de haute pureté dans un environnement sous vide contrôlé, les films résultants sont exceptionnellement purs, denses et bien cristallisés. En ajustant soigneusement les paramètres de dépôt tels que la température, la pression et le débit de gaz, les ingénieurs peuvent contrôler précisément la structure cristalline, la taille des grains et la composition chimique du film final.

Excellent revêtement conforme

L'un des avantages les plus significatifs du CVD est sa capacité à créer un revêtement parfaitement uniforme, même sur des objets aux formes complexes et aux surfaces internes. Cet effet « enveloppant » garantit que l'épaisseur du film est constante partout, ce qui est essentiel pour protéger des pièces complexes ou fabriquer des dispositifs microélectroniques complexes.

Comprendre les compromis

Bien que puissant, le CVD est un processus sophistiqué avec des exigences spécifiques et n'est pas toujours la bonne solution pour chaque application.

Exigences énergétiques élevées

La plupart des processus CVD nécessitent des températures élevées et des conditions de vide poussé pour se dérouler correctement. Cela rend l'équipement complexe et le processus lui-même peut être énergivore par rapport à des méthodes de revêtement plus simples comme la peinture ou la galvanoplastie.

Manipulation des précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent souvent être toxiques, inflammables ou corrosifs. Cela nécessite des procédures de manipulation spécialisées, des systèmes de sécurité et des infrastructures, ce qui augmente le coût et la complexité globaux de l'opération.

Vitesse de dépôt par rapport à la qualité

Le contrôle exceptionnel offert par le CVD peut parfois se faire au détriment de la vitesse. Bien que certaines techniques de CVD soient rapides, l'obtention des plus hauts niveaux de perfection cristalline et d'uniformité nécessite souvent des vitesses de dépôt plus lentes.

Comment appliquer cela à votre objectif

Le choix du CVD dépend entièrement des performances et de la qualité requises du produit final.

- Si votre objectif principal est de produire des semi-conducteurs haute performance : Le CVD est essentiel pour sa capacité à faire croître les couches cristallines ultra-pures et sans défaut requises pour les microprocesseurs.

- Si votre objectif principal est d'améliorer la durabilité des pièces mécaniques complexes : Les revêtements denses et conformes issus du CVD offrent une résistance supérieure à l'usure et à la corrosion pour des composants tels que les pales de turbine ou les outils de coupe.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Le CVD offre le contrôle précis de la composition et de la structure nécessaire pour créer et tester des matériaux aux propriétés électroniques, optiques ou physiques uniques.

En fin de compte, le dépôt chimique en phase vapeur nous donne le pouvoir de construire des matériaux avancés atome par atome, rendant possible la technologie qui définit notre monde moderne.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Une réaction chimique en phase vapeur dépose un film solide et cristallin sur un substrat chauffé. |

| Avantage clé | Contrôle exceptionnel de la pureté du film, de la structure cristalline et d'un revêtement uniforme et conforme. |

| Applications courantes | Fabrication de semi-conducteurs, revêtements protecteurs durables, R&D de matériaux avancés. |

| Considération clé | Nécessite des températures élevées, des conditions de vide et une manipulation prudente des gaz précurseurs. |

Besoin de déposer un film uniforme et de haute pureté pour votre projet ?

KINTEK est spécialisée dans la fourniture de l'équipement de laboratoire avancé et des consommables requis pour des processus précis de dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, que vous créiez des revêtements durables pour des composants complexes ou que vous repoussiez les limites de la science des matériaux, nos solutions prennent en charge les résultats de haute qualité pour lesquels le CVD est reconnu.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs de fabrication de matériaux.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation continue sous vide de graphite

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté