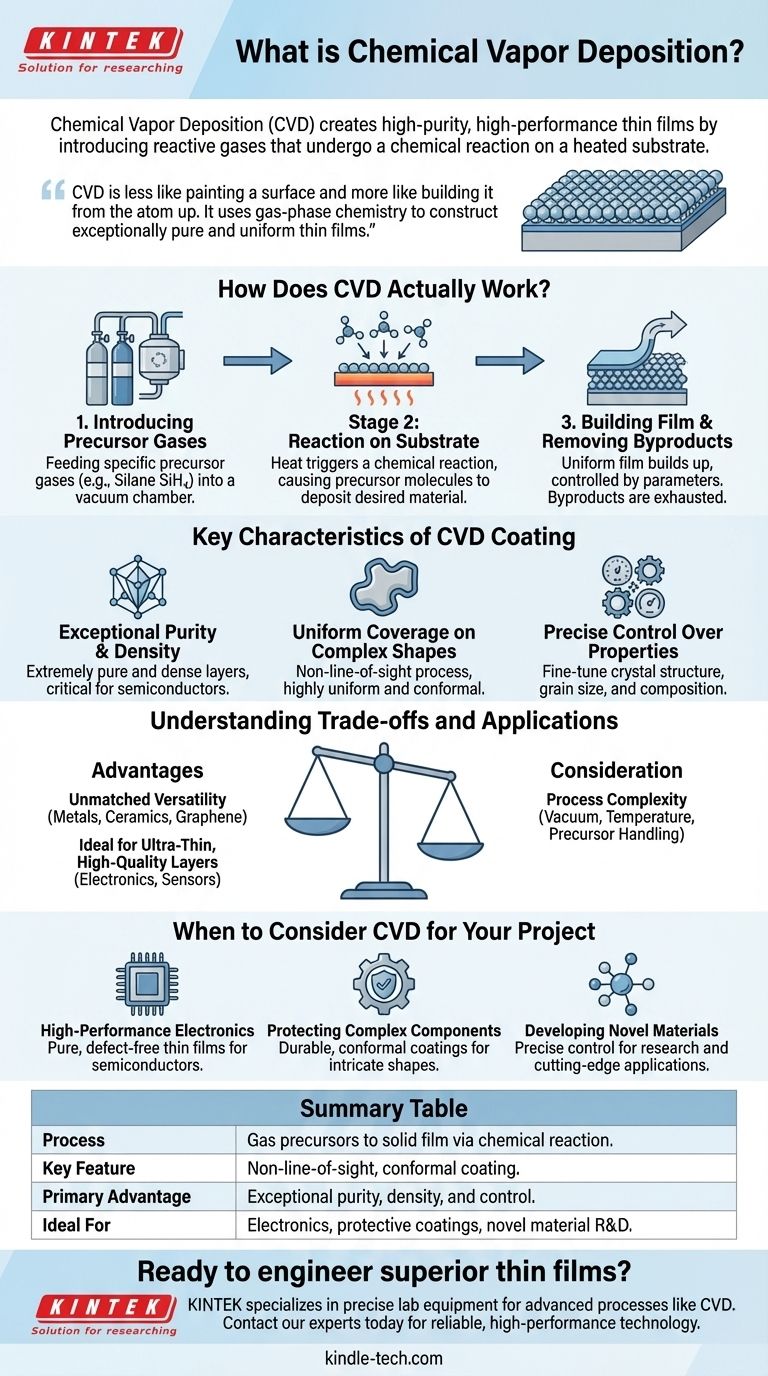

Essentiellement, le dépôt chimique en phase vapeur (DCV) est un processus utilisé pour créer des films minces de haute pureté et de haute performance sur une surface. Il fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre, où ils subissent une réaction chimique sur un substrat chauffé, laissant derrière eux une couche solide du matériau souhaité. Cette méthode permet de construire des matériaux couche par couche, offrant un contrôle exceptionnel sur l'épaisseur, la pureté et la structure.

Le dépôt chimique en phase vapeur ressemble moins à peindre une surface qu'à la construire à partir de l'atome. Il utilise la chimie en phase gazeuse pour construire des films minces exceptionnellement purs et uniformes, ce qui en fait une technologie de base pour la fabrication d'électronique haute performance et de matériaux avancés.

Comment fonctionne réellement le DCV ?

Au cœur, le DCV est une réaction chimique soigneusement contrôlée qui transforme les gaz en un solide. Le processus peut être décomposé en quelques étapes fondamentales.

Étape 1 : Introduction des gaz réactifs

Le processus commence par l'introduction de gaz spécifiques, appelés précurseurs, dans une chambre de réaction qui est généralement sous vide. Ces précurseurs contiennent les éléments chimiques nécessaires au film final.

Par exemple, pour déposer un film de silicium pur, un gaz tel que le silane (SiH₄) pourrait être utilisé comme précurseur.

Étape 2 : La réaction sur le substrat

À l'intérieur de la chambre, un matériau de base, appelé substrat, est chauffé à une température précise. Lorsque les gaz précurseurs s'écoulent sur cette surface chaude, la chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique.

Cette réaction provoque la décomposition des molécules précurseurs, "déposant" le matériau solide souhaité directement sur la surface du substrat.

Étape 3 : Construction du film et élimination des sous-produits

Le matériau solide s'accumule sur le substrat, formant un film mince et uniforme. L'épaisseur de ce film est contrôlée avec une précision incroyable en ajustant les paramètres du processus tels que le temps, la température et le débit de gaz.

Tout élément chimique indésirable issu de la réaction forme des sous-produits gazeux. Ceux-ci sont balayés hors de la chambre sans danger, ne laissant qu'un revêtement final exceptionnellement pur.

Caractéristiques clés d'un revêtement DCV

La raison pour laquelle le DCV est si largement utilisé réside dans les qualités supérieures des films qu'il produit. Ce n'est pas seulement un revêtement ; c'est une couche conçue.

Pureté et densité exceptionnelles

Étant donné que le processus construit le film à partir de précurseurs gazeux purifiés dans un environnement contrôlé, les couches résultantes sont extrêmement pures et denses. Ceci est essentiel pour des applications telles que les semi-conducteurs, où même de minuscules impuretés peuvent ruiner les performances de l'appareil.

Couverture uniforme sur des formes complexes

Le DCV est un processus sans ligne de visée. Le gaz circule autour de l'ensemble du substrat, quelle que soit la complexité de sa forme. Il en résulte un revêtement très uniforme, ou conforme, qui épouse parfaitement chaque caractéristique du composant.

Contrôle précis des propriétés du matériau

En ajustant soigneusement les paramètres de dépôt — tels que la température, la pression et la composition des gaz — les ingénieurs peuvent affiner le matériau final. Ils peuvent contrôler la structure cristalline, la taille des grains et même la composition chimique, adaptant le film à un objectif spécifique.

Comprendre les compromis et les applications

Le DCV est un outil puissant mais spécialisé. Le choisir nécessite de comprendre ses principaux avantages et ses complexités inhérentes.

Avantage : Polyvalence inégalée

Le processus est fondamentalement basé sur des réactions chimiques, ce qui lui confère une énorme polyvalence. Le DCV peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des céramiques, des alliages et des composés avancés comme le graphène.

Avantage : Idéal pour les couches ultra-minces et de haute qualité

Le DCV excelle dans la création de films à la fois ultra-minces et structurellement parfaits. Cela en fait la méthode de choix pour la fabrication d'électronique haute performance, de capteurs et de composants optiques où la qualité à l'échelle nanométrique est primordiale.

Considération : Complexité du processus

Le principal compromis réside dans la complexité de l'équipement et du processus. Le DCV nécessite une chambre à vide, un contrôle précis de la température et une manipulation prudente des gaz précurseurs volatils. Cela le rend plus adapté aux applications de grande valeur où la performance justifie l'investissement.

Quand envisager le DCV pour votre projet

Le DCV est le bon choix lorsque la qualité et la performance d'une couche de surface ne sont pas négociables.

- Si votre objectif principal est l'électronique haute performance : Le DCV est la norme de l'industrie pour créer les films minces purs et sans défaut requis pour les semi-conducteurs et les capteurs avancés.

- Si votre objectif principal est de protéger des composants complexes : La nature conforme du DCV le rend idéal pour appliquer des revêtements durables, à faible friction ou résistants à la chaleur sur des pièces aux formes complexes.

- Si votre objectif principal est de développer de nouveaux matériaux : Le DCV offre le contrôle précis nécessaire pour concevoir des matériaux avec des structures cristallines et des propriétés spécifiques pour la recherche et les applications de pointe.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs de construire des matériaux supérieurs à partir de zéro, permettant la prochaine génération de technologie avancée.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Une réaction chimique transforme des précurseurs gazeux en un film solide sur un substrat chauffé. |

| Caractéristique principale | Revêtement conforme, sans ligne de visée, pour des formes complexes. |

| Avantage principal | Pureté, densité exceptionnelles et contrôle précis des propriétés du film. |

| Idéal pour | L'électronique haute performance, les revêtements protecteurs et la R&D de matériaux nouveaux. |

Prêt à concevoir des films minces supérieurs pour les projets de votre laboratoire ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus avancés tels que le dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, appliquiez des revêtements protecteurs ou meniez des recherches de pointe sur les matériaux, nos solutions sont conçues pour répondre aux exigences rigoureuses de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de grande valeur avec une technologie fiable et haute performance.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces