À la base, un système de traitement thermique à atmosphère contrôlée est un four ou une étuve industrielle avancée qui gère simultanément et avec précision deux variables critiques : la température et la composition chimique du gaz entourant la pièce. Contrairement à une étuve standard qui chauffe à l'air ambiant, ce système remplace l'air par un mélange de gaz spécifique et conçu. Ce contrôle prévient les réactions chimiques indésirables et peut être utilisé pour modifier intentionnellement les propriétés de surface d'un matériau.

L'objectif fondamental de cette technologie est d'aller au-delà du simple chauffage. Elle transforme un four d'un instrument rudimentaire en un outil de précision pour l'ingénierie des matériaux, vous permettant de protéger la surface d'une pièce ou de modifier fondamentalement sa chimie pour obtenir des caractéristiques de performance spécifiques.

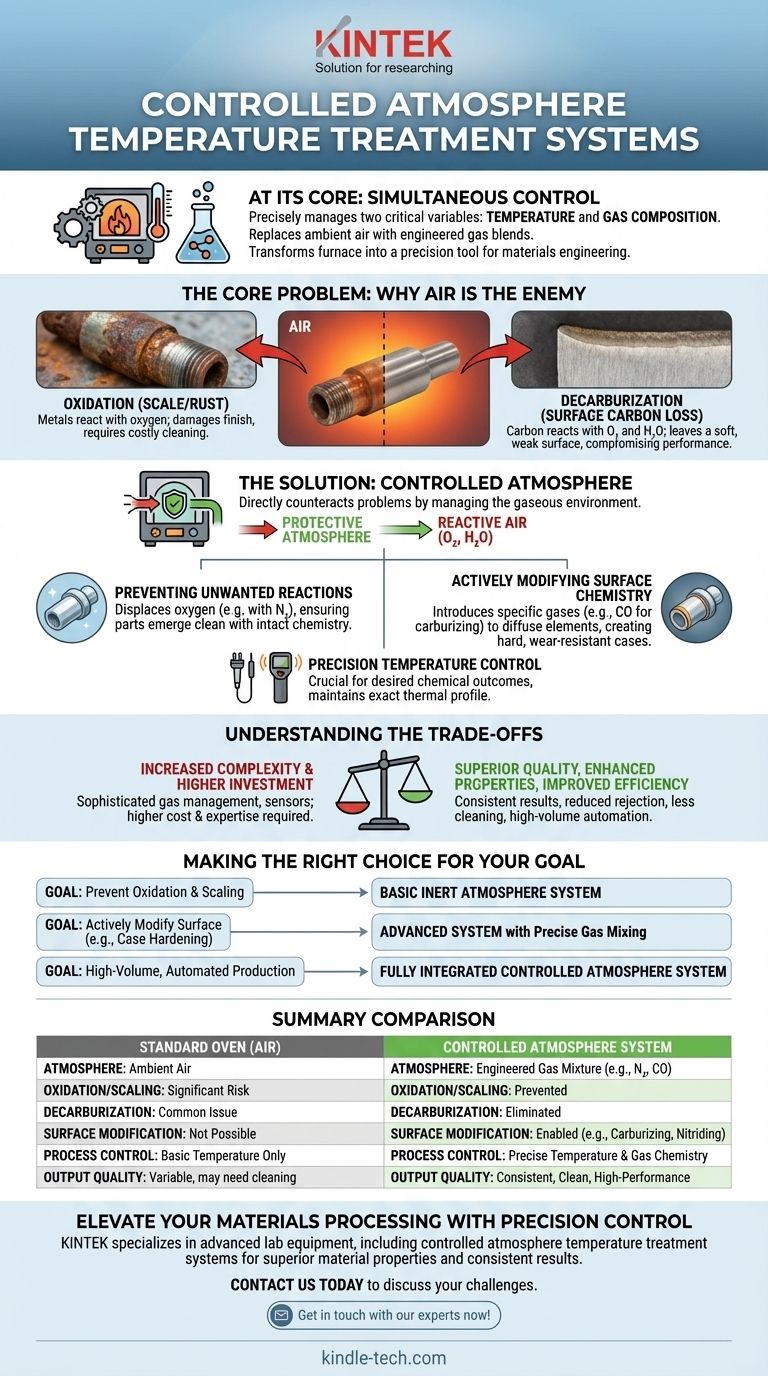

Le problème fondamental : pourquoi l'air est l'ennemi du traitement thermique

Pour comprendre la valeur d'une atmosphère contrôlée, vous devez d'abord comprendre le problème qu'elle résout. Le chauffage des métaux, en particulier de l'acier, en présence d'air normal crée des problèmes importants.

La menace de l'oxydation

Lorsqu'ils sont chauffés, les métaux réagissent avec l'oxygène de l'air. Ce processus, connu sous le nom d'oxydation, forme une couche de calamine ou de rouille à la surface. Cela endommage la finition de la pièce, peut altérer ses dimensions et nécessite souvent des processus de nettoyage secondaires coûteux et chronophages.

Le danger de la décarburation

Pour de nombreux aciers, la teneur en carbone à la surface est essentielle pour sa dureté et sa résistance à l'usure. À haute température, le carbone de l'acier peut réagir avec l'oxygène et la vapeur d'eau de l'air, éliminant efficacement le carbone de la couche superficielle. Ce phénomène, appelé décarburation, laisse la pièce avec une surface molle et faible, compromettant ses performances et sa durée de vie en fatigue.

Comment une atmosphère contrôlée apporte la solution

Un système à atmosphère contrôlée contrecarre directement ces problèmes en remplaçant l'air réactif par un environnement gazeux soigneusement géré.

Prévenir les réactions indésirables

La fonction la plus élémentaire est la protection. En introduisant une atmosphère protectrice – souvent riche en azote ou d'autres gaz inertes – le système déplace l'oxygène. Cela prévient l'oxydation et la décarburation, garantissant que la pièce sort du four propre et avec sa chimie de surface intacte.

Modifier activement la chimie de surface

Des systèmes plus avancés utilisent l'atmosphère pour modifier intentionnellement le matériau. C'est ce qu'on appelle le traitement thermique chimique. En introduisant des gaz "infiltrants" spécifiques, vous pouvez ajouter des éléments à la surface de la pièce. Un exemple courant est la cémentation, où une atmosphère riche en carbone (utilisant des gaz comme le CO) est utilisée pour diffuser du carbone dans la surface de l'acier à faible teneur en carbone, créant une couche extérieure très dure et résistante à l'usure.

La nécessité d'un contrôle précis de la température

Les réactions chimiques qui se produisent pendant le traitement dépendent fortement de la température. Une atmosphère contrôlée n'est efficace que lorsqu'elle est associée à un système de gestion de la température précis. Ces systèmes utilisent des capteurs comme des thermocouples (pour les plages inférieures) ou des instruments infrarouges (pour les très hautes températures) pour maintenir le profil thermique exact requis pour le résultat chimique souhaité.

Comprendre les compromis

Bien que puissante, cette technologie représente une avancée significative par rapport aux méthodes de chauffage conventionnelles, ce qui implique des compromis inhérents.

Complexité accrue du système

Ces systèmes ne sont pas de simples fours. Ils nécessitent des panneaux de mélange de gaz sophistiqués, des régulateurs de débit, des joints pour maintenir l'atmosphère et des capteurs pour surveiller la composition du gaz. Cela ajoute des couches de complexité mécanique et électrique.

Investissement initial plus élevé

L'équipement spécialisé requis pour la gestion des gaz et le contrôle précis rend les fours à atmosphère contrôlée plus chers que leurs homologues conventionnels basés sur l'air.

Expertise de processus plus importante requise

L'exploitation efficace de ces systèmes exige une compréhension plus approfondie de la science des matériaux et de la chimie. L'obtention de résultats cohérents nécessite des connaissances sur la façon de régler les rapports de gaz, les débits et les profils de température pour des matériaux spécifiques et les résultats souhaités.

Principaux avantages de l'adoption de cette technologie

Les compromis sont souvent justifiés par des améliorations significatives de la qualité, de l'efficacité et des capacités.

Qualité et cohérence supérieures des produits

En éliminant des variables comme l'humidité et la composition de l'air, ces systèmes produisent des résultats très cohérents et reproductibles. Les pièces sortent avec des surfaces propres et des propriétés de surface contrôlées avec précision, réduisant considérablement les taux de rejet.

Propriétés matérielles améliorées

La capacité à prévenir la décarburation et à effectuer des traitements chimiques comme la cémentation permet la création de pièces avec une résistance à l'usure et une résistance à la fatigue supérieures. Cela peut permettre l'utilisation de matériaux de base moins chers qui sont ensuite durcis en surface pour répondre à des spécifications exigeantes.

Efficacité globale améliorée

Bien que l'équipement soit complexe, le processus peut être hautement automatisé. Il élimine souvent le besoin de nettoyage post-traitement, réduit le gaspillage de matériaux dû à l'entartrage et économise une main-d'œuvre importante, ce qui entraîne un coût par pièce inférieur dans la production à grand volume.

Faire le bon choix pour votre objectif

Le bon système dépend entièrement du résultat spécifique que vous devez obtenir.

- Si votre objectif principal est de prévenir la simple oxydation et l'entartrage : Un système capable de fournir une atmosphère inerte ou non oxydante de base est suffisant.

- Si votre objectif principal est de modifier activement les propriétés de surface (comme le durcissement de surface) : Vous avez besoin d'un système plus avancé avec des capacités de mélange et de surveillance précises des gaz pour des processus comme la cémentation ou la nitruration.

- Si votre objectif principal est une production automatisée à grand volume : L'investissement dans un système à atmosphère contrôlée entièrement intégré est justifié par les gains majeurs en cohérence, la réduction de la main-d'œuvre et l'élimination des étapes de traitement secondaire.

En fin de compte, l'adoption d'un système à atmosphère contrôlée vise à obtenir un contrôle précis sur le destin chimique de votre matériau pendant ses étapes de traitement thermique les plus critiques.

Tableau récapitulatif :

| Aspect | Four standard (Air) | Système à atmosphère contrôlée |

|---|---|---|

| Atmosphère | Air ambiant | Mélange de gaz conçu (ex : N₂, CO) |

| Oxydation/Entartrage | Oui, risque significatif | Prévenu |

| Décarburation | Oui, problème courant | Éliminée |

| Modification de surface | Non possible | Activée (ex : Cémentation, Nitruration) |

| Contrôle du processus | Température de base uniquement | Température et chimie des gaz précises |

| Qualité de sortie | Variable, peut nécessiter un nettoyage | Cohérente, propre, haute performance |

Prêt à élever votre traitement des matériaux avec un contrôle de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de traitement thermique à atmosphère contrôlée conçus pour les laboratoires et les installations de recherche. Nos solutions vous aident à obtenir des propriétés matérielles supérieures, à prévenir les défauts de surface et à garantir des résultats cohérents et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quels dangers devez-vous connaître lorsque vous travaillez avec des gaz inertes ? Asphyxie silencieuse et risques de déplacement de l'oxygène

- Comment un four de chauffage doté d'un système de contrôle de l'hydrogène améliore-t-il l'efficacité de la désoxydation ? (Explication du procédé HAMR)

- Quels gaz sont utilisés dans un four ? Un guide sur les atmosphères de combustion (carburant) par rapport aux atmosphères de procédé

- Pourquoi un four à haute température précisément contrôlé avec une atmosphère de vapeur ou d'air est-il requis ? Ingénierie de l'Alpha-Alumine

- Quel est le rôle d'un four à vide poussé ou à atmosphère protectrice dans le traitement de l'acier inoxydable 304 ?

- Pourquoi l'hydrogène est-il utilisé dans le frittage ? Obtenez une qualité métallurgique et une résistance supérieures

- Quelle est la fonction de l'azote gazeux dans le processus de recuit ? Assurer un traitement thermique sans oxydation