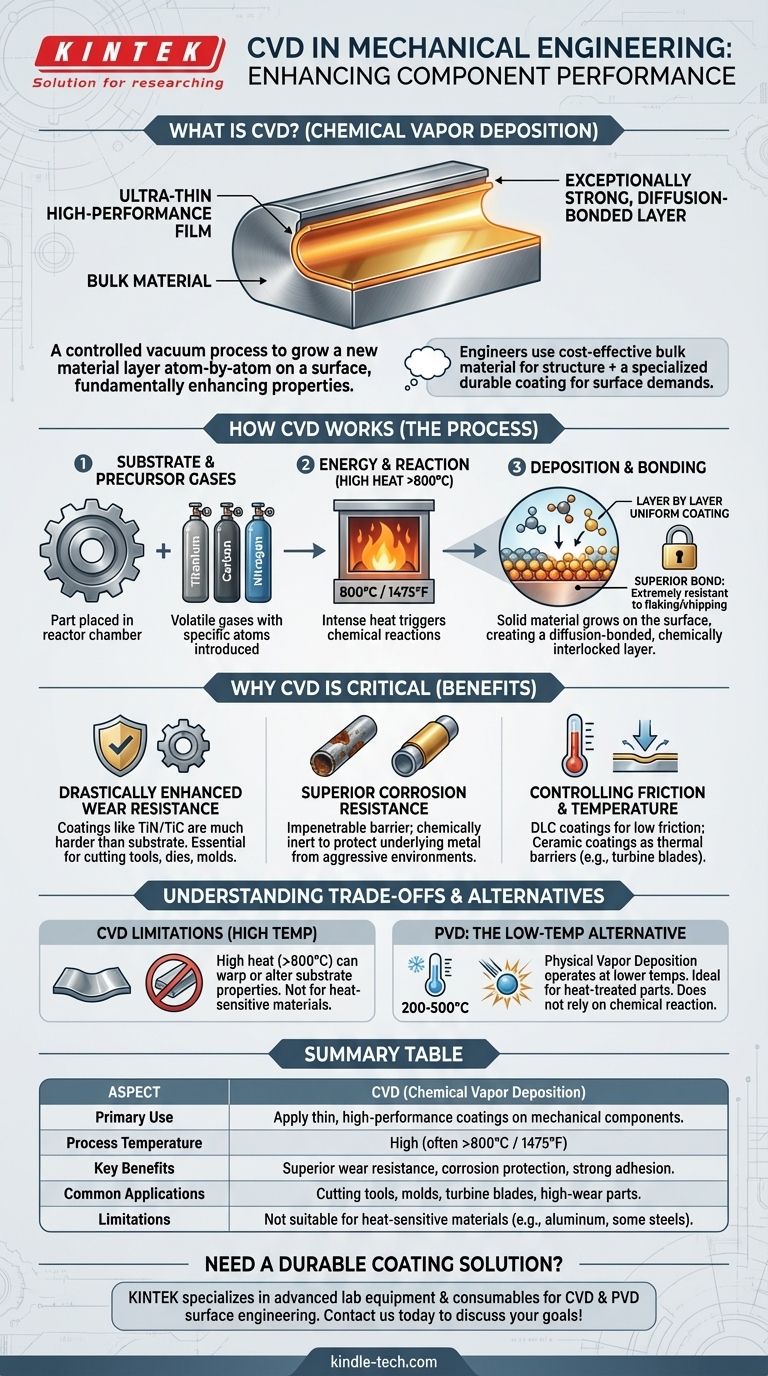

En génie mécanique, CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). Il s'agit d'un processus hautement contrôlé utilisé pour appliquer un film solide exceptionnellement fin et de haute performance sur la surface d'un composant. Ceci est réalisé à l'intérieur d'une chambre à vide où des gaz spécifiques réagissent et se décomposent à des températures élevées, provoquant la "croissance" d'une nouvelle couche de matériau directement sur la surface de la pièce, améliorant fondamentalement ses propriétés.

Bien que cela ressemble à un processus chimique complexe, son implication mécanique est simple. Le CVD permet à un ingénieur d'utiliser un matériau de base solide et économique pour la structure d'un composant tout en ajoutant un revêtement séparé, ultra-dur et durable pour gérer les exigences de surface extrêmes telles que l'usure, le frottement et la corrosion.

Comment fonctionne le dépôt chimique en phase vapeur

Le CVD n'est pas un simple revêtement comme de la peinture ; c'est un processus de dépôt atome par atome qui crée une nouvelle couche de surface entièrement intégrée. Le processus repose sur quelques éléments clés fonctionnant de concert.

Les ingrédients de base

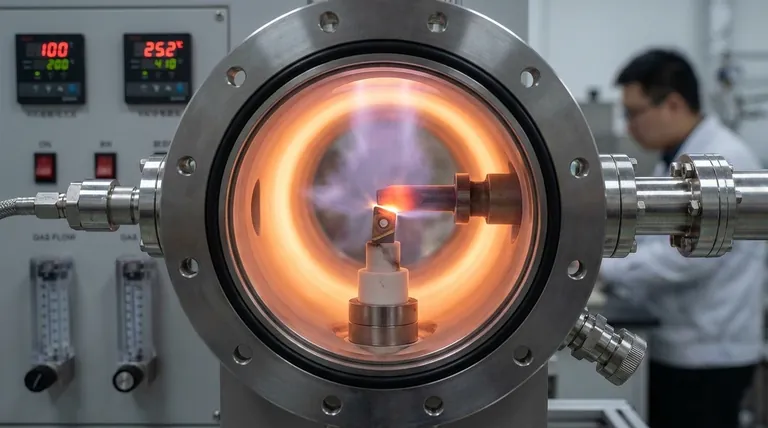

Le processus commence par un substrat, qui est la pièce mécanique à revêtir. Cette pièce est placée à l'intérieur d'une chambre de réacteur scellée. Ensuite, un ou plusieurs gaz précurseurs volatils sont introduits. Ces gaz contiennent les atomes spécifiques (comme le titane, le carbone ou l'azote) qui composeront le revêtement final.

Le processus dans la chambre

Une fois la pièce scellée dans la chambre et les gaz précurseurs introduits, des niveaux élevés d'énergie—généralement sous forme de chaleur—sont appliqués. Cette chaleur intense (souvent supérieure à 800°C ou 1475°F) déclenche des réactions chimiques dans les gaz.

Ces réactions provoquent la décomposition des molécules de gaz, et le matériau solide souhaité se "dépose" sur la surface chaude du substrat. Le processus est soigneusement contrôlé pour construire la couche de film couche par couche, assurant un revêtement dense et uniforme.

Le résultat : une liaison supérieure

Parce que le revêtement est formé par une réaction chimique directement sur la surface, il crée une couche exceptionnellement solide, liée par diffusion. Ceci est fondamentalement différent d'une couche appliquée physiquement. Le revêtement CVD est chimiquement interverrouillé avec le substrat, ce qui le rend extrêmement résistant à l'écaillage ou à l'écaillement.

Pourquoi le CVD est essentiel pour les composants mécaniques

Les ingénieurs se tournent vers le CVD lorsque la surface d'une pièce est son point de défaillance le plus probable. En concevant la surface indépendamment du corps, vous résolvez des problèmes de performance que le matériau de base ne peut pas gérer seul.

Résistance à l'usure considérablement améliorée

C'est l'application la plus courante. Un revêtement CVD comme le nitrure de titane (TiN) ou le carbure de titane (TiC) peut être beaucoup plus dur que le substrat en acier trempé qu'il protège. Ceci est essentiel pour les outils de coupe, les matrices et les moules, où un bord tranchant et résistant à l'usure détermine la durée de vie et les performances de l'outil.

Résistance supérieure à la corrosion

Pour les composants fonctionnant dans des environnements chimiquement agressifs, un revêtement CVD agit comme une barrière impénétrable. Le film déposé peut être conçu pour être chimiquement inerte, protégeant le métal sous-jacent des agents corrosifs qui autrement le feraient rouiller ou se dégrader rapidement.

Contrôle du frottement et de la température

Les revêtements CVD spécialisés comme le carbone amorphe dur (DLC) créent des surfaces avec un coefficient de frottement extrêmement faible. Ceci est vital dans les composants de moteur haute performance, les roulements et les engrenages pour réduire la perte d'énergie et la génération de chaleur. D'autres revêtements céramiques peuvent agir comme des barrières thermiques, isolant le composant de la chaleur extrême, une technique utilisée dans les aubes de turbine à gaz et les composants d'échappement.

Comprendre les compromis

Le CVD est un outil puissant, mais il n'est pas universellement applicable. Comprendre ses limites est essentiel pour l'utiliser efficacement.

L'exigence de haute température

La principale limitation du CVD traditionnel est sa température de traitement élevée. Ces températures peuvent ramollir, déformer ou altérer négativement la microstructure et le traitement thermique du substrat sous-jacent. Cela le rend inadapté à de nombreux aciers trempés, alliages d'aluminium et autres matériaux sensibles à la température.

L'essor du PVD comme alternative

Cette limitation de température a conduit à l'importance du dépôt physique en phase vapeur (PVD). Le PVD est un autre processus de dépôt sous vide mais fonctionne à des températures beaucoup plus basses (généralement 200-500°C). Il ne repose pas sur une réaction chimique, mais plutôt sur le bombardement physique d'une cible solide pour la vaporiser. Le PVD est le choix privilégié pour le revêtement de pièces traitées thermiquement qui ne peuvent pas supporter la chaleur du CVD.

Coût et complexité

Le CVD nécessite un investissement en capital important dans les chambres à vide, les systèmes de manipulation des gaz et les protocoles de sécurité. C'est un processus industriel mieux adapté aux composants à volume élevé ou à forte valeur ajoutée où l'avantage de performance justifie le coût.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD, le PVD ou un autre traitement de surface dépend entièrement du matériau de votre composant, de sa géométrie et de ses exigences opérationnelles.

- Si votre objectif principal est une dureté et une adhérence maximales sur une pièce tolérante à la chaleur : Le CVD est souvent le choix supérieur pour des matériaux comme les carbures cémentés, car sa liaison chimique et sa densité de film sont exceptionnelles.

- Si votre composant est sensible à la chaleur ou nécessite une surface précise et à faible frottement : Le PVD est presque toujours la bonne réponse, car ses températures de traitement plus basses préservent les propriétés mécaniques du substrat.

- Si votre objectif est une protection générale contre la corrosion sur une pièce non-précise : Des méthodes plus simples et moins coûteuses comme la galvanoplastie, la galvanisation ou la peinture spécialisée sont souvent plus pratiques et rentables.

En fin de compte, comprendre le CVD vous permet de concevoir des composants où la performance de surface est conçue aussi délibérément que sa structure mécanique.

Tableau récapitulatif :

| Aspect | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|

| Utilisation principale | Appliquer des revêtements minces et haute performance sur les composants mécaniques. |

| Température du processus | Élevée (souvent >800°C / 1475°F) |

| Principaux avantages | Résistance supérieure à l'usure, protection contre la corrosion, forte adhérence. |

| Applications courantes | Outils de coupe, moules, aubes de turbine, pièces fortement sollicitées. |

| Limitations | Ne convient pas aux matériaux sensibles à la chaleur (par exemple, aluminium, certains aciers). |

Besoin d'une solution de revêtement durable et haute performance pour vos composants mécaniques ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface, y compris les technologies CVD et PVD. Que vous développiez des outils de coupe, des pièces de moteur ou des composants résistants à la corrosion, notre expertise garantit une performance et une longévité optimales des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation et d'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD