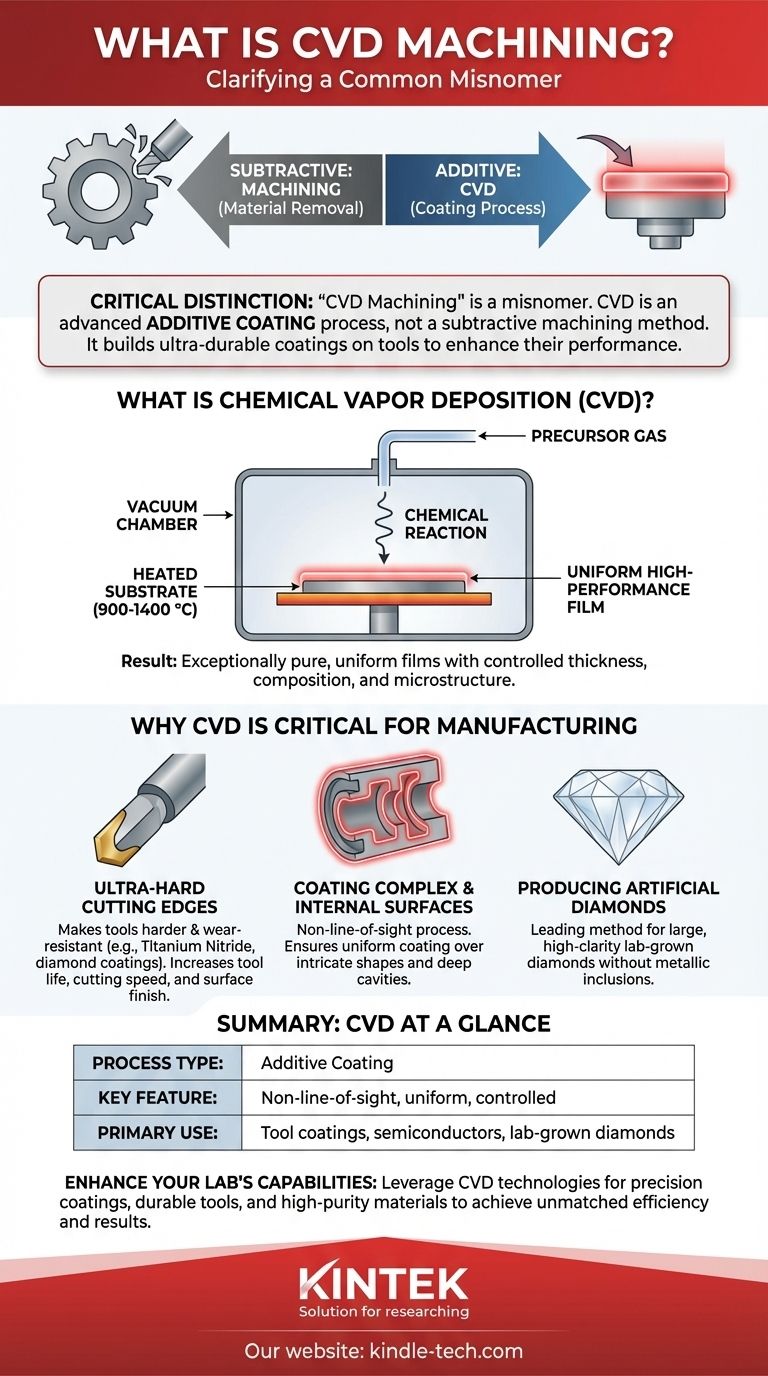

Il est crucial de noter que "usinage CVD" est un terme impropre. Le dépôt chimique en phase vapeur (CVD) n'est pas un processus d'usinage, qui implique l'enlèvement de matière. Au lieu de cela, le CVD est un processus de revêtement additif très avancé utilisé pour déposer des films exceptionnellement minces, durs et performants sur une surface, ce qui le rend indispensable pour créer les outils modernes utilisés dans l'usinage.

La principale incompréhension réside entre un processus additif (CVD) et un processus soustractif (usinage). Le CVD ne coupe ni ne façonne les pièces ; il construit un revêtement ultra-durable sur la surface d'un outil, ce qui permet ensuite à cet outil d'usiner d'autres matériaux plus efficacement.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le CVD est un processus de fabrication sophistiqué utilisé pour produire des matériaux solides de haute qualité et de haute performance, généralement sous forme de film mince ou de revêtement.

Le processus de base : gaz, chaleur et réaction

Le processus se déroule à l'intérieur d'une chambre à vide. Un gaz précurseur (ou un mélange de gaz) contenant les éléments de revêtement souhaités est introduit dans la chambre, qui contient un composant chauffé, appelé le substrat.

La température élevée (souvent 900-1400 °C) déclenche une réaction chimique sur ou près de la surface chaude du substrat. Cette réaction provoque la fixation des atomes et la formation d'une couche solide et liée sur le substrat.

Le résultat : un film haute performance

Ce processus aboutit à un film exceptionnellement pur et uniforme. Les fabricants peuvent contrôler précisément l'épaisseur, la composition chimique et la microstructure du film.

Ce niveau de contrôle permet la création de revêtements aux propriétés spécifiques, telles qu'une dureté extrême, une résistance à la corrosion ou une conductivité électrique adaptée.

La distinction clé : CVD vs. PVD

Le CVD est souvent comparé au dépôt physique en phase vapeur (PVD). La principale différence est que le CVD repose sur des réactions chimiques pour former le film.

Le PVD, en revanche, utilise des processus physiques comme l'évaporation ou la pulvérisation pour transférer le matériau de revêtement sur le substrat.

Pourquoi le CVD est essentiel pour la fabrication moderne

Bien qu'il ne s'agisse pas d'un processus d'usinage en soi, le CVD est une technologie fondamentale qui permet l'usinage, l'outillage et la science des matériaux de nouvelle génération.

Création d'arêtes de coupe ultra-dures

L'application la plus courante liée à l'"usinage" est le revêtement des outils de coupe, des forets et des fraises. Un revêtement CVD, comme le nitrure de titane ou le diamant, rend l'outil beaucoup plus dur et plus résistant à l'usure.

Cela permet à l'outil de couper plus rapidement, de durer plus longtemps et de produire un meilleur état de surface sur la pièce usinée.

Revêtement de surfaces complexes et internes

Parce que le CVD repose sur un gaz qui remplit toute la chambre, c'est un processus sans ligne de visée. C'est un avantage significatif.

Il permet d'appliquer un revêtement parfaitement homogène sur des formes complexes, des surfaces profilées et même à l'intérieur de cavités – ce qui est impossible pour de nombreuses méthodes de revêtement en ligne de visée.

Production de diamants artificiels de haute pureté

Au-delà des revêtements d'outils, le CVD est une méthode de pointe pour produire des diamants de laboratoire. Il permet la création de grands diamants de haute clarté (VVS-VS) sans les inclusions métalliques souvent trouvées dans les diamants fabriqués avec d'autres méthodes comme le HPHT (Haute Pression/Haute Température).

Comprendre les compromis et les avantages

Aucune technologie n'est une solution universelle. Comprendre les avantages uniques du CVD clarifie son rôle dans l'industrie.

Avantage : Qualité de film inégalée

Le CVD produit des films d'une pureté extrêmement élevée avec un excellent contrôle de l'épaisseur et de l'uniformité sur de grandes surfaces.

Avantage : Polyvalence d'application

Le processus peut être utilisé pour revêtir une grande variété de substrats et de géométries complexes, ce qui le rend adapté à tout, des plaquettes semi-conductrices aux composants automobiles et aux implants médicaux.

Avantage : Évolutivité et rentabilité

Comparé à certaines alternatives, le CVD peut être un processus très évolutif et contrôlable, offrant des taux de production élevés et une génération de déchets relativement faible.

La considération clé : la chaleur

Les températures élevées requises pour de nombreux processus CVD signifient que le matériau du substrat doit pouvoir les supporter sans se déformer ou être endommagé. C'est une contrainte critique de conception et de sélection des matériaux.

Faire le bon choix pour votre objectif

Comprendre cette distinction vous aide à sélectionner la bonne technologie pour résoudre votre défi d'ingénierie.

- Si votre objectif principal est une durée de vie d'outil et des performances de coupe supérieures : Recherchez des outils avec des revêtements CVD, en tirant parti de leur dureté extrême et de leur résistance à l'usure.

- Si votre objectif principal est la production de matériaux de haute pureté comme les semi-conducteurs ou les diamants : Le CVD est une technologie de pointe pour son contrôle précis de la composition et de la structure du film.

- Si votre objectif principal est le revêtement de pièces complexes avec une durabilité uniforme : La nature sans ligne de visée du CVD en fait le choix idéal pour les géométries complexes.

En reconnaissant le CVD comme une technologie essentielle de revêtement additif, vous pouvez mieux spécifier et utiliser les outils et composants avancés qu'il contribue à créer.

Tableau récapitulatif :

| Aspect | CVD (Dépôt chimique en phase vapeur) |

|---|---|

| Type de processus | Revêtement additif |

| Caractéristique clé | Sans ligne de visée, revêtement uniforme |

| Utilisation principale | Revêtements d'outils, semi-conducteurs, diamants de laboratoire |

| Avantage clé | Dureté extrême, résistance à l'usure, revêtement de géométries complexes |

| Considération | Nécessite des températures de processus élevées |

Améliorez les capacités de votre laboratoire avec des revêtements de précision. KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, y compris les technologies qui exploitent les revêtements CVD pour des performances supérieures. Que vous ayez besoin d'outils de coupe durables, de matériaux de haute pureté ou de composants avec des revêtements complexes, notre expertise peut vous aider à atteindre une efficacité et des résultats inégalés. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation continue sous vide de graphite

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération