Essentiellement, le dépôt chimique en phase vapeur (CVD) est une méthode de croissance des nanotubes de carbone (NTC) qui consiste à introduire un gaz contenant du carbone dans une chambre à haute température où il se décompose. Avec l'aide d'un catalyseur métallique, les atomes de carbone libérés s'assemblent ensuite pour former la structure cylindrique creuse des nanotubes sur une surface, ou substrat. Ce processus est hautement contrôlable, ce qui en fait l'approche privilégiée pour produire des NTC de haute qualité destinés à des applications avancées.

Bien qu'il existe des méthodes plus anciennes, le dépôt chimique en phase vapeur (CVD) est devenu le processus commercial dominant pour la production de nanotubes de carbone. Son principal avantage réside dans sa capacité à faire croître de manière contrôlée des matériaux de haute qualité à des températures plus basses en utilisant un catalyseur, ce qui le rend idéal pour l'intégration dans l'électronique et d'autres systèmes sensibles.

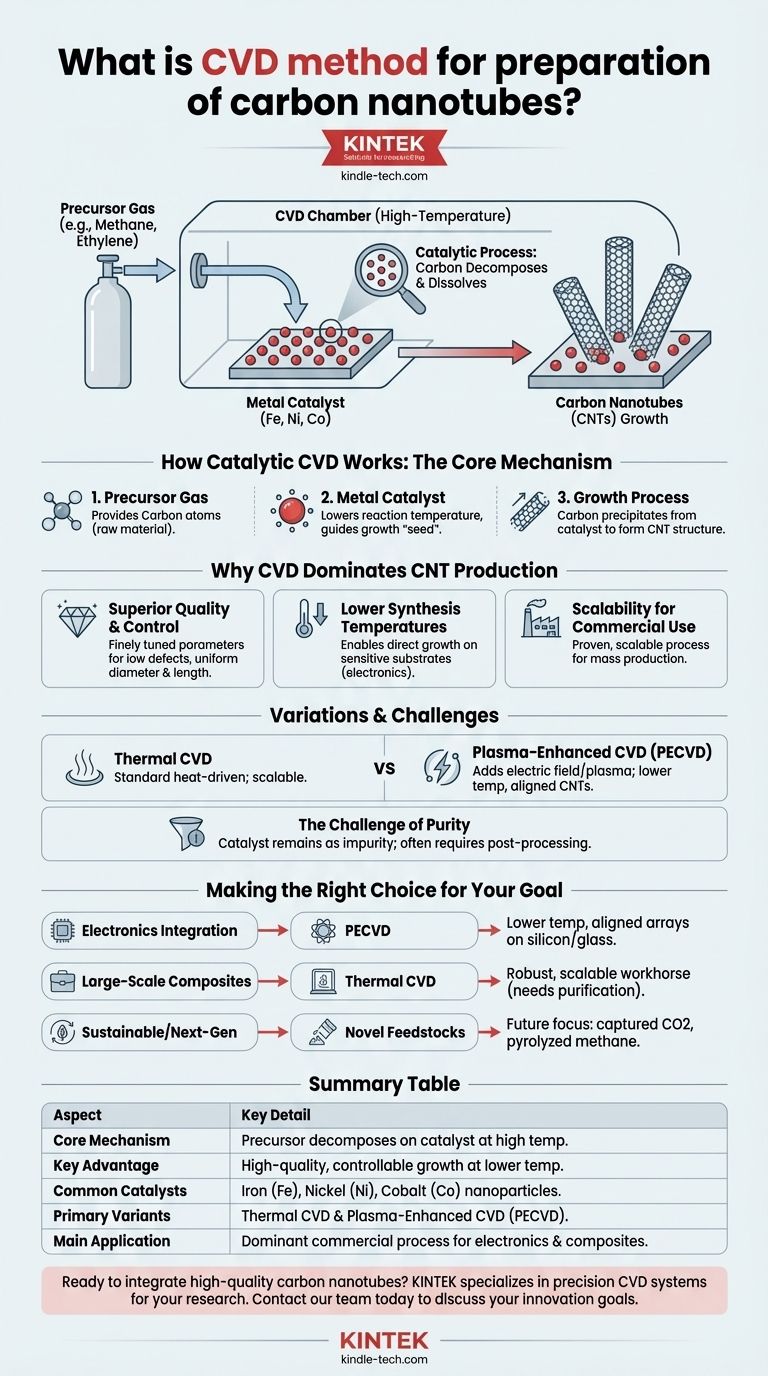

Comment fonctionne la CVD catalytique : le mécanisme central

La forme de CVD la plus courante pour les nanomatériaux repose sur un catalyseur pour piloter la réaction. Ce processus catalytique est fondamental pour son succès.

Le rôle du gaz précurseur

Un gaz porteur de carbone, connu sous le nom de précurseur, est introduit dans la chambre de réaction. Les précurseurs courants comprennent le méthane, l'acétylène ou l'éthylène. Ce gaz sert de matière première, fournissant les atomes de carbone nécessaires à la construction des nanotubes.

La fonction du catalyseur métallique

Le substrat est recouvert d'une fine couche de nanoparticules métalliques, telles que le fer, le nickel ou le cobalt. Ce catalyseur est l'élément critique ; il abaisse considérablement la température requise pour décomposer le gaz précurseur.

Sans catalyseur, de telles réactions nécessiteraient des températures extrêmement élevées qui pourraient endommager le substrat. Le catalyseur agit comme une « graine » ou un modèle, initiant et guidant la croissance de la structure du nanotube.

Le processus de croissance

À une température contrôlée, le gaz précurseur se décompose à la surface des particules catalytiques. Les atomes de carbone se dissolvent dans le catalyseur, précipitant finalement pour former le réseau cylindrique d'un nanotube de carbone. Le nanotube croît ensuite vers l'extérieur à partir de la particule catalytique.

Pourquoi la CVD domine la production de NTC

Les méthodes traditionnelles comme l'arc électrique et l'ablation laser sont efficaces pour la synthèse à petite échelle mais ont été largement remplacées par la CVD pour la production commerciale.

Qualité et contrôle supérieurs

La CVD est la technique la plus courante pour le dépôt de couches minces car elle produit des matériaux de haute qualité. Les paramètres du processus — température, pression et débit de gaz — peuvent être finement ajustés pour contrôler le diamètre, la longueur et l'uniformité des NTC, ce qui se traduit par un faible nombre de défauts.

Températures de synthèse plus basses

L'utilisation d'un catalyseur permet aux NTC de croître à des températures nettement inférieures à celles des autres méthodes. Ceci est crucial pour les applications en électronique, car cela permet de déposer les nanotubes directement sur des substrats sensibles, comme le verre ou les plaquettes de silicium, sans causer de dommages.

Évolutivité pour l'usage commercial

Les processus CVD sont bien établis dans l'industrie des semi-conducteurs et sont intrinsèquement évolutifs. Cela a fait de la CVD le processus commercial dominant pour la production de NTC dans les quantités et qualités requises pour les applications modernes.

Comprendre les compromis et les variations

Bien que puissante, la CVD n'est pas sans complexités. Comprendre ses variations et ses défis est essentiel pour une mise en œuvre réussie.

CVD thermique par rapport à la CVD assistée par plasma (PECVD)

La CVD thermique est la méthode standard, reposant uniquement sur la chaleur pour initier la réaction sur le site catalytique.

La CVD assistée par plasma (PECVD) ajoute un élément supplémentaire : un champ électrique est utilisé pour générer un plasma dans la chambre. Ce plasma aide à décomposer le gaz précurseur, permettant des températures de dépôt encore plus basses et résultant souvent en des NTC alignés verticalement, ce qui est très souhaitable pour des applications telles que les émetteurs de champ et les interconnexions électroniques.

Le défi de la pureté

Le catalyseur métallique, bien qu'essentiel à la croissance, reste une impureté dans le produit final. Pour de nombreuses applications haute performance, une étape de post-traitement est nécessaire pour éliminer ces particules catalytiques, ajoutant de la complexité et des coûts au processus global.

Une technique largement applicable

La puissance de la CVD n'est pas limitée aux nanotubes de carbone. Le même processus fondamental est utilisé pour synthétiser une large gamme de nanomatériaux avancés, y compris le graphène, les nanofibres de carbone (NFC) et les fullerènes.

Faire le bon choix pour votre objectif

La décision d'utiliser la CVD et sa variante spécifique dépend entièrement de votre objectif final.

- Si votre objectif principal est d'intégrer des NTC dans des dispositifs électroniques : La PECVD est le choix supérieur, car ses températures de fonctionnement plus basses et sa capacité à faire croître des réseaux alignés sont idéales pour la fabrication sur des substrats de silicium ou de verre.

- Si votre objectif principal est la production à grande échelle de NTC de haute pureté pour les composites : La CVD thermique est un cheval de bataille robuste et évolutif, bien que vous deviez tenir compte des étapes de purification post-traitement.

- Si votre objectif principal est la synthèse durable ou de nouvelle génération : L'exploration des processus CVD qui utilisent de nouvelles matières premières, comme le dioxyde de carbone capturé ou le méthane pyrolysé, représente l'avenir du domaine.

En fin de compte, maîtriser les principes de la CVD est fondamental pour exploiter le potentiel de transformation des nanotubes de carbone dans n'importe quelle application.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Mécanisme central | Le gaz précurseur se décompose sur un catalyseur métallique à haute température. |

| Avantage clé | Croissance de haute qualité et contrôlable à des températures plus basses. |

| Catalyseurs courants | Nanoparticules de fer (Fe), de nickel (Ni), de cobalt (Co). |

| Principales variantes | CVD thermique (standard) et CVD assistée par plasma (PECVD). |

| Application principale | Processus commercial dominant pour l'électronique et les composites. |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou le développement de produits ? Le processus CVD est fondamental, mais le choix de l'équipement et des paramètres appropriés est essentiel pour réussir. KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour la synthèse de matériaux avancés, y compris les systèmes CVD. Nos experts peuvent vous aider à sélectionner la configuration idéale pour votre application spécifique, qu'il s'agisse de l'intégration électronique ou de la production à grande échelle. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application