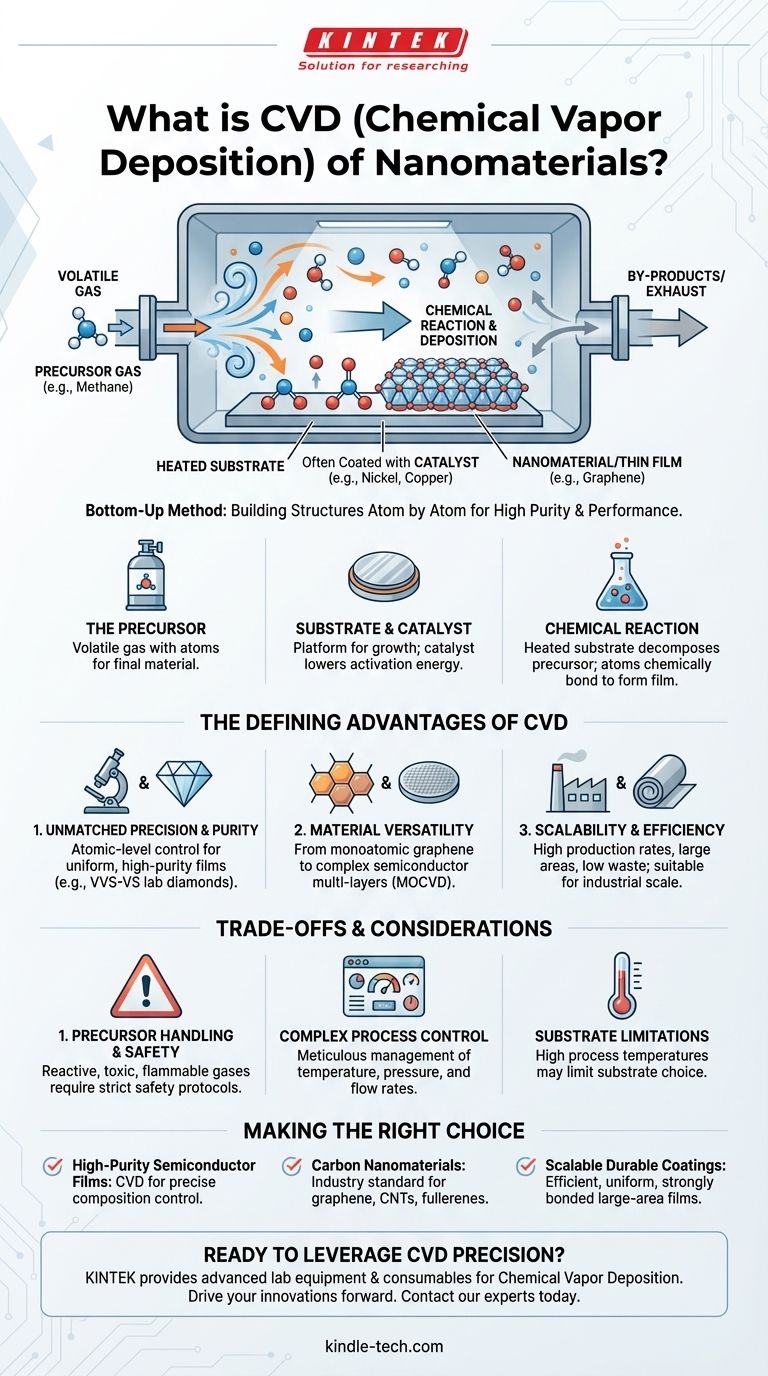

À la base, le dépôt chimique en phase vapeur (CVD) est une méthode « ascendante » (bottom-up) pour créer des nanomatériaux et des films minces de haute pureté et de haute performance. Elle fonctionne en introduisant un gaz, appelé précurseur, dans une chambre où il réagit à la surface d'un objet chauffé, ou substrat. Cette réaction chimique décompose le gaz et dépose un matériau solide, construisant la structure souhaitée atome par atome.

L'avantage fondamental du CVD est son utilisation de réactions chimiques contrôlées pour construire des matériaux. Cela offre un niveau de précision sur la pureté, la structure et la composition qui est essentiel pour les applications avancées telles que les semi-conducteurs et les nanomatériaux carbonés.

Comment fonctionne fondamentalement le CVD

Pour comprendre la puissance du CVD, il est essentiel de saisir ses trois composantes principales : le précurseur, le substrat et l'environnement de réaction. Ces éléments travaillent de concert pour construire des matériaux avec une précision atomique.

Le précurseur gazeux

Le processus commence par le précurseur, un gaz volatil contenant les atomes nécessaires au matériau final. Par exemple, pour créer du graphène (un nanomatériau carboné), un gaz hydrocarboné comme le méthane est souvent utilisé comme précurseur.

Le substrat et le catalyseur

Le gaz précurseur est introduit dans une chambre de réaction contenant un substrat, qui est le matériau sur lequel le nouveau film ou la nouvelle nanostructure sera cultivé. Souvent, le substrat est recouvert d'un catalyseur (comme le nickel ou le cuivre) qui abaisse l'énergie nécessaire pour activer la réaction chimique.

La réaction chimique

C'est l'étape clé qui distingue le CVD des méthodes purement physiques. Le substrat chauffé provoque la réaction et la décomposition du gaz précurseur. Les atomes désirés se lient chimiquement à la surface du substrat, formant un film solide et uniforme. Tous les sous-produits indésirables sont simplement évacués de la chambre par le flux de gaz.

Les avantages déterminants du CVD

Le CVD est une technique dominante en nanotechnologie et dans la fabrication de semi-conducteurs en raison d'un ensemble distinct d'avantages difficiles à obtenir avec d'autres méthodes.

Précision et pureté inégalées

Parce qu'il construit des matériaux par liaisons chimiques au niveau atomique, le CVD offre un contrôle exceptionnel sur le produit final. Cela permet la création de films très uniformes avec une excellente pureté, épaisseur et microstructure. Pour les diamants cultivés en laboratoire, cela se traduit par une grande clarté (VVS-VS) sans les inclusions métalliques trouvées dans d'autres méthodes.

Polyvalence des matériaux

Le processus CVD est remarquablement polyvalent. Il peut être utilisé pour fabriquer une large gamme de matériaux, des structures monoatomiques simples comme le graphène aux structures cristallines multicouches complexes pour les plaquettes semi-conductrices en utilisant des techniques spécialisées comme le MOCVD (Dépôt Chimique en Phase Vapeur Organométallique).

Évolutivité et efficacité

Comparé à de nombreuses autres techniques de nanofabrication, le CVD est souvent plus rapide et plus efficace. Il peut être utilisé pour déposer des matériaux sur de grandes surfaces et offre des taux de production élevés avec une faible génération de déchets, ce qui le rend adapté à la fabrication industrielle.

Comprendre les compromis et les considérations

Aucune technique n'est sans défis. Bien que puissante, la mise en œuvre du CVD nécessite une compréhension claire de ses complexités opérationnelles pour garantir des résultats réussis.

Manipulation et sécurité des précurseurs

Les gaz précurseurs utilisés dans le CVD sont par nature chimiquement réactifs. Beaucoup peuvent être toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité stricts et des équipements de manipulation spécialisés.

Contrôle complexe du processus

La haute qualité des produits CVD est le résultat direct d'un contrôle méticuleux du processus. Des variables telles que la température, la pression, les débits de gaz et les concentrations de précurseurs doivent être gérées avec précision pour obtenir des résultats cohérents et reproductibles. Toute déviation peut affecter les propriétés du matériau final.

Limitations du substrat

Bien que le CVD puisse être utilisé avec de nombreux substrats, le processus nécessite souvent des températures élevées pour initier la réaction chimique. Cela peut limiter le choix des matériaux de substrat à ceux qui peuvent résister aux conditions thermiques sans se dégrader ou se déformer.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final. Le CVD est le choix privilégié lorsque la précision et la pureté chimique sont non négociables.

- Si votre objectif principal est des films semi-conducteurs de haute pureté : Le CVD est le choix supérieur en raison de sa capacité à contrôler la composition et la microstructure du film au niveau atomique.

- Si votre objectif principal est la synthèse de nanomatériaux carbonés : Cette méthode est une norme industrielle pour la croissance constante de structures telles que le graphène, les nanotubes de carbone (NTC) et les fullerènes.

- Si votre objectif principal est la production évolutive de revêtements durables : L'efficacité du CVD et sa capacité à déposer des films uniformes et fortement liés sur de grandes surfaces le rendent idéal pour la fabrication.

En fin de compte, maîtriser le CVD consiste à tirer parti de la chimie contrôlée pour construire l'avenir des matériaux à partir de l'atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Une méthode « ascendante » utilisant des réactions chimiques pour déposer des matériaux solides atome par atome à partir d'un précurseur gazeux. |

| Avantage principal | Précision et contrôle inégalés sur la pureté, la structure et la composition du matériau. |

| Applications courantes | Plaquettes semi-conductrices, graphène, nanotubes de carbone (NTC), diamants cultivés en laboratoire et revêtements durables. |

| Considérations clés | Nécessite un contrôle précis de la température, de la pression et du débit de gaz ; implique souvent des températures élevées et une manipulation spécialisée des précurseurs. |

Prêt à tirer parti de la précision du CVD pour votre recherche ou votre production ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour maîtriser le dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, synthétisiez des nanomatériaux carbonés ou créiez des revêtements haute performance, notre expertise peut vous aider à obtenir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs