À la base, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé pour fabriquer un film solide mince sur une surface. Il fonctionne en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre contenant un objet chauffé, ou substrat. La chaleur déclenche une réaction chimique dans les gaz, provoquant la « croissance » ou le dépôt d'un nouveau matériau solide sur le substrat, molécule par molécule.

Le dépôt chimique en phase vapeur n'est pas simplement une technique de revêtement ; c'est fondamentalement un processus de synthèse chimique réalisé à l'échelle atomique. La clé est d'utiliser la chaleur pour déclencher une réaction précise en phase gazeuse qui construit un matériau solide directement sur une surface cible.

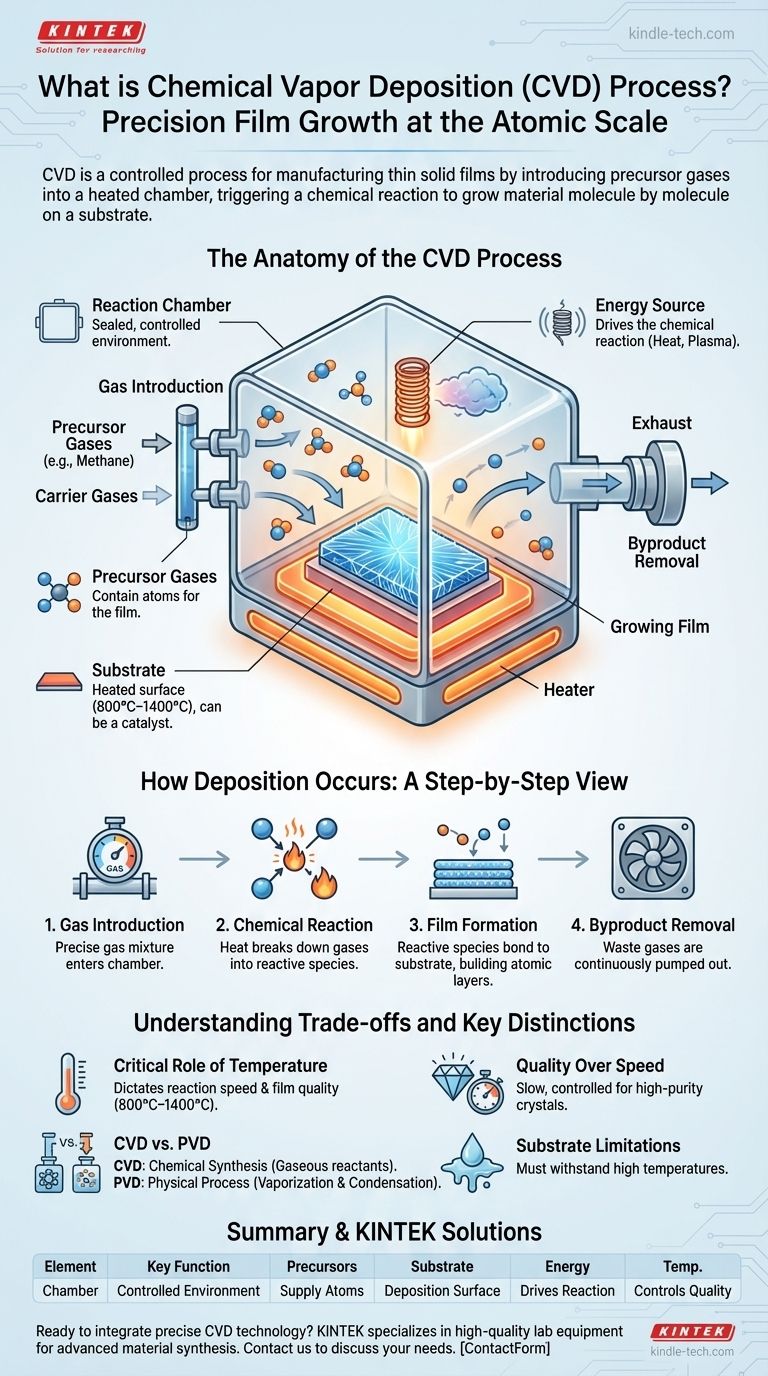

L'anatomie du processus CVD

Pour comprendre le fonctionnement du CVD, il est préférable de le décomposer en ses composantes essentielles. Chaque élément joue un rôle essentiel dans la qualité et la composition finales du film déposé.

La chambre de réaction

C'est l'environnement scellé et contrôlé où se déroule l'ensemble du processus. Il permet une gestion précise de la pression, de la composition des gaz et l'élimination des sous-produits indésirables.

Les gaz précurseurs

Ce sont les « ingrédients » gazeux qui contiennent les atomes du matériau que vous souhaitez déposer. Par exemple, pour faire croître un film de diamant, la chambre serait remplie de gaz contenant du carbone comme le méthane. Ceux-ci sont souvent mélangés à des gaz porteurs inertes pour contrôler leur concentration et leur débit.

Le substrat

C'est l'objet ou la surface sur lequel le film est déposé. Le substrat est chauffé à des températures très élevées, souvent entre 800 °C et 1400 °C, fournissant l'énergie nécessaire pour initier la réaction chimique. Dans de nombreux cas, le substrat n'est pas seulement une surface passive ; il peut agir comme un catalyseur, favorisant et guidant activement la réaction.

La source d'énergie

La chaleur est le moteur principal du processus CVD. Cette énergie est délivrée à l'aide de méthodes telles que des filaments chauds, des lasers ou l'induction par micro-ondes. Dans certaines méthodes CVD avancées, un plasma RF est également utilisé pour aider à décomposer les gaz précurseurs en formes plus réactives à des températures plus basses.

Comment se produit le dépôt : une vue étape par étape

L'élégance du CVD réside dans sa séquence d'événements soigneusement orchestrée, transformant le gaz en solide.

Étape 1 : Introduction des gaz

Un mélange précis de gaz précurseurs et porteurs est dirigé dans la chambre de réaction à un débit contrôlé.

Étape 2 : Réaction chimique

Lorsque les gaz entrent en contact avec le substrat chaud ou passent à proximité, la chaleur intense les décompose. Cette dissociation crée des atomes et des molécules hautement réactifs qui sont maintenant prêts à former un nouveau matériau.

Étape 3 : Formation du film

Ces espèces chimiques réactives diffusent vers le substrat refroidi. En atteignant la surface, elles subissent d'autres réactions chimiques, se liant entre elles et au substrat lui-même. Il s'agit d'un processus atomistique qui construit un film solide couche atomique par couche atomique.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent souvent des gaz résiduels comme sous-produits. Ceux-ci, ainsi que tous les gaz précurseurs n'ayant pas réagi, sont continuellement pompés hors de la chambre pour maintenir un environnement pur pour le dépôt.

Comprendre les compromis et les distinctions clés

Bien que puissant, le CVD n'est pas une solution universelle. Son efficacité dépend de la gestion de paramètres critiques et de la compréhension de ses compromis inhérents.

Le rôle central de la température

La température du substrat est la variable la plus critique dans le CVD. Elle détermine si une réaction se produit, la vitesse de la réaction et les propriétés finales du film. Trop basse, et le dépôt ne se produira pas ; trop élevée, et vous pourriez obtenir des réactions secondaires indésirables ou un film amorphe mal structuré au lieu d'un cristal parfait.

CVD vs PVD : une distinction cruciale

Il est essentiel de distinguer le CVD du dépôt physique en phase vapeur (PVD). Le PVD est un processus physique où un matériau solide est vaporisé (par évaporation ou pulvérisation cathodique) puis se condense simplement sur le substrat. Le CVD est un processus chimique où de nouveaux matériaux sont synthétisés directement sur le substrat à partir de réactifs gazeux.

La qualité avant la vitesse

L'obtention d'une structure cristalline parfaitement ordonnée et de haute pureté, comme pour le graphène ou les diamants cultivés en laboratoire, nécessite un contrôle immense et est souvent un processus lent. Cela peut prendre des jours, voire des semaines, et les techniciens peuvent avoir besoin d'arrêter périodiquement le processus pour éliminer les sous-produits indésirables, comme le graphite, qui peuvent se former à côté du matériau souhaité.

Limites du substrat

Les températures élevées requises pour de nombreux processus CVD limitent les types de matériaux pouvant être utilisés comme substrats. Le substrat doit être capable de résister à la chaleur sans fondre, se déformer ou réagir indésirablement avec les gaz précurseurs.

Faire le bon choix pour votre objectif

Appliquer le CVD efficacement nécessite d'aligner la variante du processus avec votre objectif technique spécifique.

- Si votre objectif principal est de créer des matériaux cristallins ultra-purs (comme les semi-conducteurs ou les diamants cultivés en laboratoire) : Le CVD traditionnel à haute température est la méthode idéale, car ses réactions chimiques contrôlées permettent une croissance précise, couche par couche.

- Si votre objectif principal est d'appliquer un revêtement fonctionnel sur un matériau sensible à la température (comme un polymère) : Vous devez utiliser une variante à plus basse température comme le CVD assisté par plasma (PECVD) ou envisager une autre méthode comme le PVD.

- Si votre objectif principal est un revêtement protecteur épais et durable sur une pièce métallique robuste : Le CVD à haute température et haute pression peut être un choix très efficace et relativement rapide, à condition que la pièce puisse tolérer les conditions.

En fin de compte, maîtriser le CVD consiste à contrôler précisément une réaction chimique pour construire le matériau souhaité à partir des atomes.

Tableau récapitulatif :

| Élément du processus CVD | Fonction clé |

|---|---|

| Chambre de réaction | Environnement scellé pour un contrôle précis de la pression et de la composition des gaz |

| Gaz précurseurs | Fournissent les atomes pour le matériau de film souhaité (par exemple, le méthane pour le diamant) |

| Substrat | Surface chauffée où se produit le dépôt ; peut agir comme catalyseur |

| Source d'énergie | Fournit la chaleur (ou le plasma) pour piloter la réaction chimique |

| Température | Variable critique contrôlant la vitesse de réaction et la qualité du film (800 °C–1400 °C) |

Prêt à intégrer la technologie CVD précise dans votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à la synthèse de matériaux avancés. Que vous développiez des semi-conducteurs, cultiviez des diamants ou appliquiez des revêtements fonctionnels, notre expertise garantit que vous obtiendrez une qualité de film et une efficacité de processus supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?