À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué permettant de créer des films minces solides et haute performance sur une surface à partir de matériaux gazeux. Il implique l'introduction de gaz précurseurs dans une chambre de réaction où ils interagissent avec un objet chauffé (le substrat), provoquant une réaction chimique qui dépose une nouvelle couche solide sur la surface de l'objet.

L'idée cruciale est que le CVD n'est pas simplement une méthode de revêtement ; c'est un processus de fabrication de matériaux. Il utilise des réactions chimiques contrôlées déclenchées par la chaleur pour construire un nouveau matériau solide, de haute pureté, directement sur un substrat, atome par atome ou molécule par molécule.

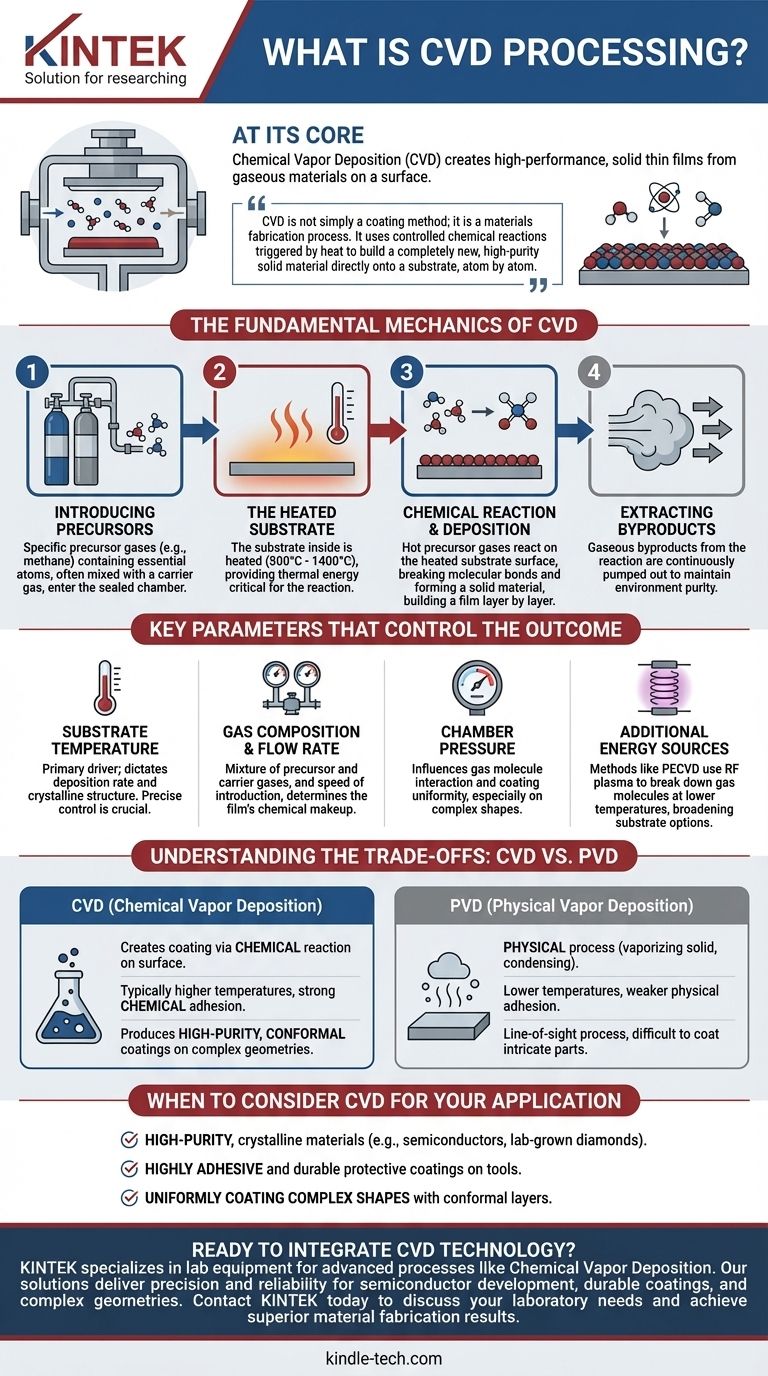

Les mécanismes fondamentaux du CVD

Pour comprendre le CVD, il est préférable de le décomposer en ses étapes opérationnelles fondamentales. Chaque étape est précisément contrôlée pour déterminer les propriétés finales du film déposé.

Introduction des précurseurs

Le processus commence par l'introduction de gaz spécifiques, appelés précurseurs, dans une chambre scellée. Ces gaz contiennent les atomes essentiels du film que vous avez l'intention de créer. Par exemple, pour créer un film de diamant, des gaz riches en carbone comme le méthane sont utilisés.

Ces précurseurs sont souvent mélangés à un gaz porteur, un gaz inerte qui aide à transporter les molécules réactives vers le substrat à un débit contrôlé.

Le rôle du substrat chauffé

À l'intérieur de la chambre se trouve l'objet à revêtir, appelé le substrat. Ce substrat est chauffé à une très haute température, généralement entre 800°C et 1400°C.

La température du substrat est le paramètre le plus critique de l'ensemble du processus. Elle fournit l'énergie thermique nécessaire pour initier les réactions chimiques et peut même agir comme catalyseur.

La réaction chimique et le dépôt

Lorsque les gaz précurseurs chauds entrent en contact avec le substrat chauffé, l'énergie provoque la rupture de leurs liaisons moléculaires. Cela déclenche une réaction chimique directement sur ou très près de la surface du substrat.

Le résultat de cette réaction est la formation d'un matériau solide qui se lie au substrat, créant un film mince. Ce processus de dépôt construit le film couche par couche, assurant un revêtement uniforme et souvent très pur.

Extraction des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux. Ces gaz résiduels sont continuellement pompés hors de la chambre pour maintenir la pureté de l'environnement et permettre au processus de dépôt de se poursuivre efficacement.

Paramètres clés qui contrôlent le résultat

La qualité, l'épaisseur et la structure du film créé par CVD ne sont pas accidentelles. Elles sont le résultat direct d'une gestion minutieuse de plusieurs variables clés.

Température du substrat

En tant que moteur principal de la réaction, la température dicte le taux de dépôt et la structure cristalline du film. Un léger changement de température peut modifier considérablement les propriétés du matériau final.

Composition et débit des gaz

Le mélange spécifique de gaz précurseurs et porteurs, ainsi que la vitesse à laquelle ils sont introduits, déterminent la composition chimique du film. Cela permet la création de composés matériels très spécifiques.

Pression de la chambre

La pression à l'intérieur de la chambre influence la façon dont les molécules de gaz se déplacent et interagissent. Elle affecte l'uniformité du revêtement, en particulier sur les substrats de forme complexe. Le CVD est généralement considéré comme un processus à plus haute pression par rapport aux alternatives.

Sources d'énergie supplémentaires

Bien que la chaleur soit le catalyseur traditionnel, de nombreux processus CVD modernes utilisent d'autres sources d'énergie pour améliorer la réaction. Des méthodes comme le CVD assisté par plasma (PECVD) utilisent un plasma RF pour décomposer les molécules de gaz à des températures plus basses, élargissant la gamme des substrats utilisables.

Comprendre les compromis : CVD vs PVD

Le CVD est souvent comparé à son homologue, le dépôt physique en phase vapeur (PVD). Comprendre leurs différences est essentiel pour choisir la bonne technologie.

La distinction chimique vs physique

C'est la différence la plus fondamentale. Le CVD crée le revêtement par une réaction chimique à la surface du substrat. En revanche, le PVD est un processus physique qui implique la vaporisation d'un matériau solide et sa condensation sur le substrat, comme la vapeur givrant une fenêtre froide.

Température et adhérence

Le CVD nécessite généralement des températures beaucoup plus élevées, ce qui peut limiter les types de matériaux pouvant être utilisés comme substrats. Cependant, la liaison chimique formée pendant le CVD entraîne souvent une adhérence exceptionnellement forte et durable entre le film et le substrat.

Caractéristiques du revêtement

La nature chimique du CVD lui permet de produire des films très purs, denses et cristallins. Il est particulièrement efficace pour créer des revêtements conformes, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et non planes. Le PVD est généralement un processus en ligne de mire, ce qui peut rendre difficile le revêtement de géométries complexes.

Quand envisager le CVD pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement de votre objectif final. Le CVD excelle dans des scénarios spécifiques où la pureté des matériaux et l'intégrité structurelle sont primordiales.

- Si votre objectif principal est de créer des matériaux cristallins de haute pureté : Le CVD est la norme industrielle pour des applications comme la fabrication de semi-conducteurs et de diamants de laboratoire.

- Si votre objectif principal est un revêtement très adhérent et durable : La liaison chimique inhérente au CVD offre une adhérence supérieure pour les couches protectrices sur les outils et les composants.

- Si votre objectif principal est de revêtir uniformément des formes complexes : La capacité du CVD à déposer une couche conforme le rend idéal pour les pièces complexes où les méthodes en ligne de mire échoueraient.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale qui permet aux ingénieurs et aux scientifiques de construire des matériaux avancés à partir de zéro.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé | Impact sur le film final |

|---|---|---|

| Introduction des précurseurs | Les gaz contenant les atomes du film entrent dans la chambre. | Détermine la composition chimique du matériau. |

| Chauffage du substrat | Le substrat est chauffé à des températures élevées (800°C-1400°C). | Entraîne la réaction chimique ; contrôle le taux de dépôt et la structure. |

| Réaction chimique et dépôt | Les précurseurs réagissent à la surface chaude du substrat. | Construit le film solide couche par couche, assurant uniformité et pureté. |

| Extraction des sous-produits | Les gaz résiduels sont pompés hors de la chambre. | Maintient un environnement pur pour un dépôt constant et de haute qualité. |

Prêt à intégrer la technologie CVD dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour tirer parti de processus avancés comme le dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs, créiez des revêtements protecteurs durables ou travailliez avec des géométries de pièces complexes, nos solutions sont conçues pour offrir la précision et la fiabilité que votre recherche exige.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et vous aider à obtenir des résultats de fabrication de matériaux supérieurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?