À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué utilisé pour créer des matériaux solides de haute performance, généralement sous forme de film mince ou de revêtement. Il fonctionne en introduisant un gaz (un "précurseur") dans une chambre, qui réagit ensuite chimiquement ou se décompose pour déposer une couche de matériau sur un objet cible, appelé substrat. Un exemple frappant est la création de diamants de laboratoire, où un gaz riche en carbone dépose du carbone pur sur une minuscule graine de diamant, la faisant croître en une gemme plus grande et sans défaut.

Le dépôt chimique en phase vapeur n'est pas simplement une méthode de revêtement ; c'est une technique "ascendante" pour construire des matériaux atome par atome. Cette précision permet la création de couches exceptionnellement pures, uniformes et de haute performance, essentielles pour la technologie moderne, des micropuces aux matériaux synthétiques avancés.

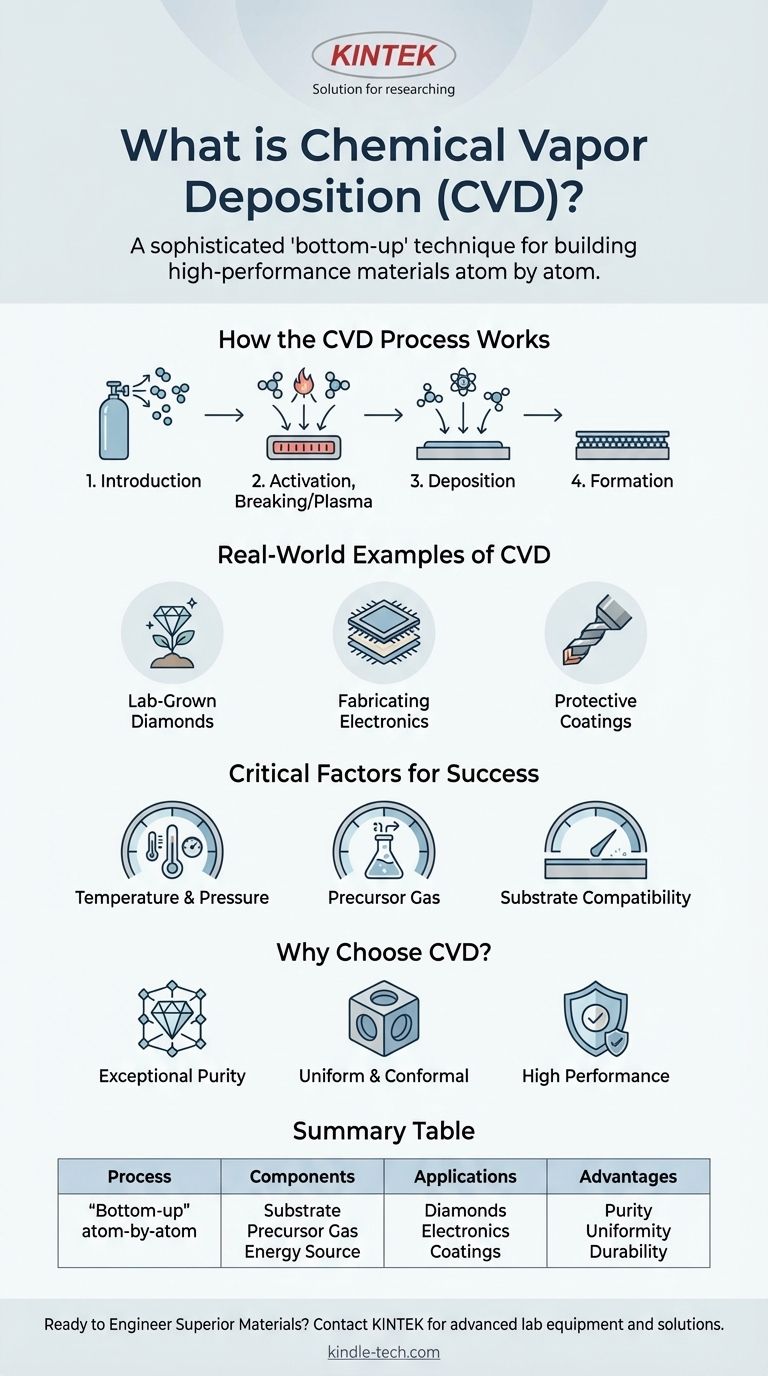

Comment fonctionne le processus CVD

Pour vraiment comprendre le CVD, il est préférable de le décomposer en ses étapes fondamentales. L'ensemble du processus se déroule dans une chambre à vide contrôlée pour assurer la pureté et prévenir la contamination.

Les ingrédients clés

Chaque processus CVD implique trois composants principaux :

- Substrat : L'objet ou le matériau qui sera revêtu. Il peut s'agir d'une tranche de silicium, d'une petite graine de diamant ou d'un outil métallique.

- Gaz précurseur : Un ou plusieurs gaz volatils qui contiennent les atomes du matériau déposé souhaité. Par exemple, un gaz contenant du carbone comme le méthane est utilisé pour créer des diamants.

- Énergie : Une source d'énergie, le plus souvent une chaleur élevée (généralement supérieure à 500°C), est utilisée pour déclencher les réactions chimiques.

Le dépôt étape par étape

Le processus se déroule selon une séquence précise.

- Introduction : Le gaz précurseur est introduit dans la chambre à vide contenant le substrat chauffé.

- Activation : La température élevée fournit l'énergie nécessaire pour décomposer les molécules de gaz en leurs composants réactifs.

- Dépôt : Ces atomes ou molécules individuels traversent la chambre et se déposent à la surface du substrat.

- Formation : Les atomes se lient au substrat et entre eux, construisant progressivement un film ou une structure cristalline solide, uniforme et très pure.

Exemples concrets de CVD en action

Bien que le concept puisse sembler abstrait, le CVD est une technologie fondamentale derrière de nombreux produits de haute performance que nous rencontrons.

Exemple 1 : Création de diamants de laboratoire

C'est l'application la plus connue. Une petite et fine tranche de diamant, appelée graine, est placée dans la chambre. La chambre est chauffée à environ 800°C et remplie d'un gaz riche en carbone. Le gaz s'ionise, se décomposant en atomes de carbone purs qui se fixent à la graine, faisant croître une nouvelle couche de diamant couche atomique par couche atomique.

Exemple 2 : Fabrication d'électronique

Le CVD est indispensable dans l'industrie des semi-conducteurs. Il est utilisé pour déposer les films ultra-minces et parfaitement uniformes nécessaires à la fabrication des micropuces. Ces couches peuvent être des isolants (comme le dioxyde de silicium) ou des conducteurs, formant les circuits complexes qui alimentent tous les appareils électroniques modernes.

Exemple 3 : Application de revêtements protecteurs durables

Le CVD est utilisé pour appliquer des revêtements ultra-durs et à faible frottement sur des outils industriels comme les forets et les lames de coupe. Cela augmente considérablement leur durée de vie, leur durabilité et leurs performances en les protégeant de l'usure et de la chaleur.

Comprendre les compromis et les facteurs critiques

Le succès du processus CVD n'est pas automatique ; il repose sur un contrôle précis de plusieurs variables critiques. Une mauvaise gestion de celles-ci peut entraîner des dépôts de mauvaise qualité.

L'importance de la température et de la pression

La température doit être suffisamment élevée pour activer la réaction chimique, mais pas trop élevée pour ne pas endommager le substrat. La pression du vide doit être soigneusement contrôlée pour assurer la pureté de l'environnement et gérer le flux des molécules de gaz.

Le rôle du gaz précurseur

Le choix du gaz est fondamental, car il détermine directement le matériau déposé. Le débit du gaz a également un impact sur le taux de croissance et l'uniformité du film final.

Compatibilité du substrat

Le matériau du substrat doit être capable de résister aux températures élevées et à l'environnement chimique du processus CVD sans se déformer ni réagir de manière indésirable. La surface du substrat doit également être exceptionnellement propre pour garantir que le film déposé adhère correctement.

Pourquoi le CVD est-il le bon choix ?

Le choix d'un processus de fabrication dépend entièrement du résultat souhaité. Le CVD est sélectionné lorsque la précision, la pureté et la performance sont non négociables.

- Si votre objectif principal est la pureté et la perfection des matériaux : Le CVD est idéal car il construit les matériaux atome par atome, ce qui donne des structures cristallines parfaites pour les semi-conducteurs et les diamants de haute qualité.

- Si votre objectif principal est de créer des revêtements minces et conformes : Le CVD excelle dans le dépôt d'un film qui suit parfaitement les contours de surface d'un objet complexe, assurant une couverture complète et uniforme.

- Si votre objectif principal est la haute performance et la durabilité : Les matériaux denses et fortement liés créés par le CVD sont exceptionnellement durs et résistants à l'usure, ce qui les rend supérieurs pour les revêtements protecteurs.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale qui nous permet d'ingénier des matériaux avec un niveau de précision autrefois inimaginable.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Une technique "ascendante" pour construire des matériaux atome par atome dans une chambre à vide. |

| Composants clés | Substrat, gaz précurseur et une source d'énergie (généralement une chaleur élevée). |

| Applications principales | Diamants de laboratoire, fabrication de semi-conducteurs, revêtements protecteurs ultra-durs. |

| Principaux avantages | Pureté exceptionnelle des matériaux, revêtements uniformes et conformes, durabilité haute performance. |

Prêt à concevoir des matériaux supérieurs avec précision ?

Si votre travail en laboratoire exige la création de films minces de haute pureté, de cristaux sans défaut ou de revêtements protecteurs durables, les principes du CVD sont essentiels à votre succès. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables avancés nécessaires pour atteindre ces résultats précis.

Nous comprenons les facteurs critiques pour un processus de dépôt réussi. Laissez-nous vous aider à sélectionner les bons outils pour votre substrat spécifique et vos objectifs matériels.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre recherche et développement, de la fabrication de semi-conducteurs à la synthèse de matériaux avancés.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses