En chimie et en science des matériaux, le dépôt est le processus par lequel un matériau à l'état gazeux ou plasma passe directement à l'état solide, formant une fine couche sur une surface, appelée substrat. C'est le processus fondamental utilisé pour créer des films minces, qui sont des composants essentiels dans tout, des micropuces aux implants médicaux. Essentiellement, c'est l'inverse de processus comme la sublimation ou l'évaporation.

Le dépôt n'est pas seulement un changement de phase ; c'est une technique d'ingénierie hautement contrôlée. L'objectif principal est de déposer un film ultra-mince d'un matériau spécifique sur un substrat afin de modifier intentionnellement ses propriétés de surface, telles que sa conductivité, sa dureté ou son comportement optique.

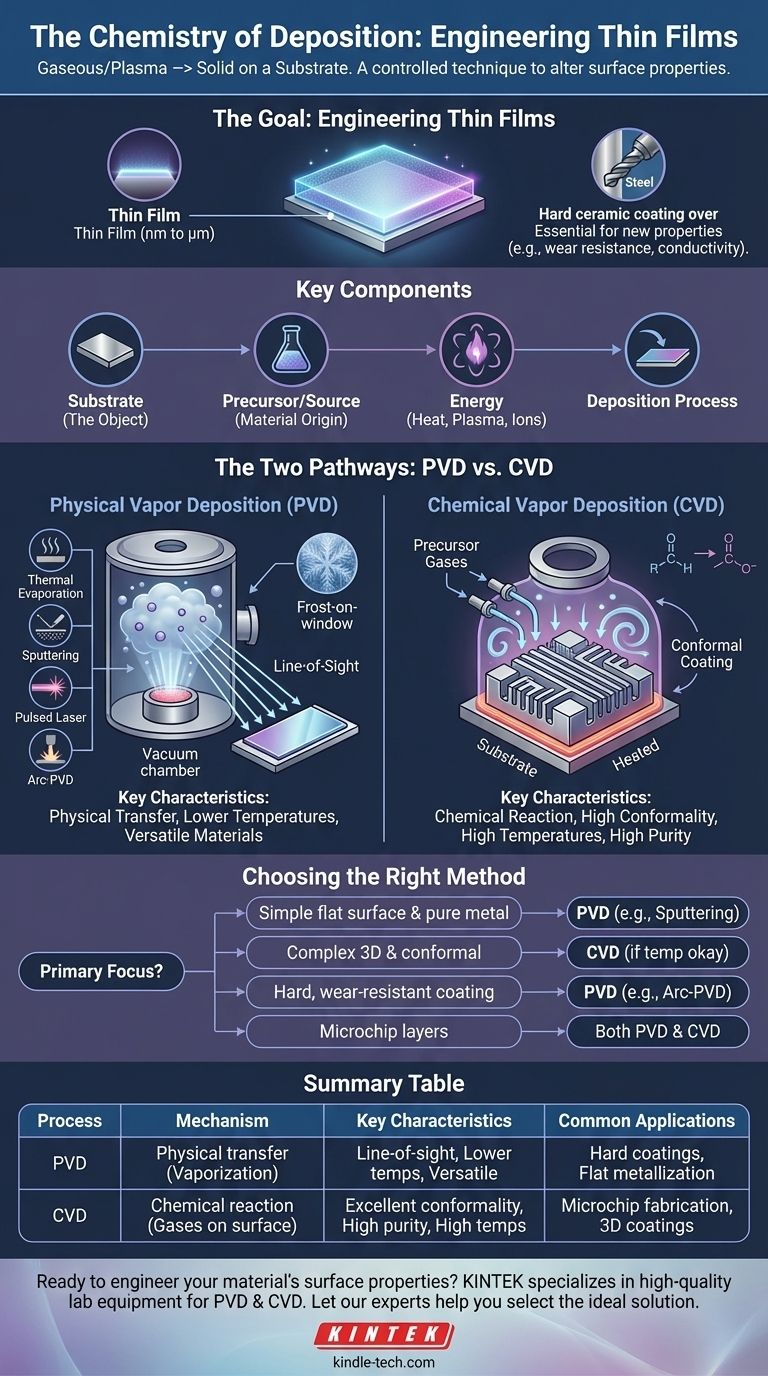

L'objectif du dépôt : l'ingénierie des films minces

Les processus de dépôt sont conçus pour créer des films minces, qui sont des couches de matériau allant de quelques atomes (nanomètres) à plusieurs milliers d'atomes (micromètres) d'épaisseur.

Pourquoi les films minces sont essentiels

Un film mince peut conférer à un matériau en vrac des propriétés entièrement nouvelles sans modifier sa structure de base. C'est un moyen incroyablement efficace d'ingénieriser un matériau pour une tâche spécifique.

Par exemple, un revêtement dur et résistant à l'usure peut être déposé sur un foret en acier standard, augmentant considérablement sa durée de vie et ses performances. La majeure partie du foret reste de l'acier robuste et peu coûteux, tandis que la surface acquiert les propriétés d'une céramique beaucoup plus dure.

Les composants clés du dépôt

Chaque processus de dépôt implique trois éléments fondamentaux :

- Substrat : L'objet ou le matériau sur lequel le film est déposé.

- Précurseur/Source : Le matériau qui formera le film. Il commence sous forme solide, liquide ou gazeuse avant d'être transporté vers le substrat.

- Énergie : La source d'énergie (par exemple, chaleur, plasma, ions, photons) qui entraîne la transformation et le transport du matériau précurseur.

Les deux voies principales : physique vs chimique

Toutes les techniques de dépôt se classent dans l'une des deux catégories principales. La distinction entre elles est cruciale pour comprendre leurs capacités et leurs limites.

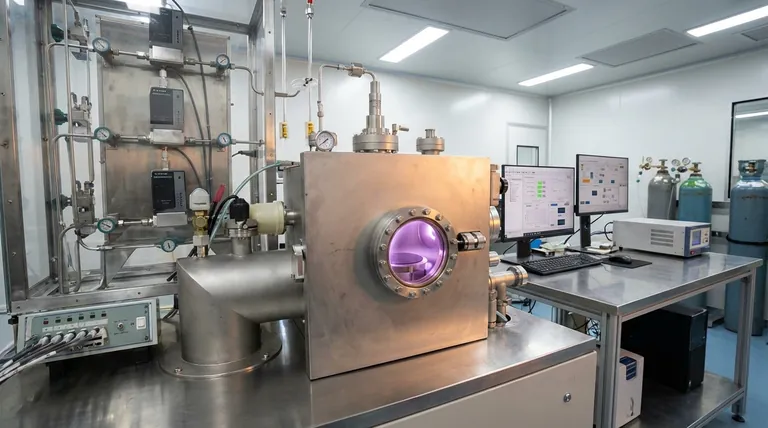

Dépôt physique en phase vapeur (PVD)

En PVD, le matériau à déposer est physiquement converti en vapeur et transporté vers le substrat, où il se condense à nouveau en solide. Aucune réaction chimique ne se produit à la surface du substrat.

Imaginez que vous faites bouillir de l'eau pour créer de la vapeur qui se condense ensuite sous forme de givre sur une fenêtre froide. Le givre est chimiquement identique à l'eau avec laquelle vous avez commencé.

Les techniques PVD courantes comprennent :

- Évaporation thermique : Un matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore, et la vapeur se déplace et se condense sur le substrat plus froid.

- Pulvérisation cathodique : Une cible faite du matériau source est bombardée d'ions à haute énergie (un plasma), qui arrachent physiquement des atomes de la cible. Ces atomes se déplacent ensuite et se déposent sur le substrat.

- Dépôt laser pulsé : Un laser de haute puissance ablates (fait exploser) le matériau d'une cible, créant un panache de plasma qui se dépose sur le substrat.

- Dépôt par arc cathodique (Arc-PVD) : Un arc électrique à courant élevé est utilisé pour vaporiser le matériau d'une cible cathodique, créant une vapeur hautement ionisée qui forme un film dense.

Dépôt chimique en phase vapeur (CVD)

En CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Ces gaz réagissent ou se décomposent à la surface du substrat chauffé pour produire le film solide désiré.

Contrairement au PVD, une réaction chimique est au cœur du processus. Le film résultant est un nouveau matériau formé à partir des gaz précurseurs. C'est comme mélanger deux gaz qui, au contact d'une surface chaude, réagissent pour former un résidu solide.

Comprendre les compromis

Le choix entre PVD et CVD dépend entièrement des propriétés du film souhaitées, du matériau du substrat et de la géométrie de la pièce à revêtir.

PVD : Directionnalité et polyvalence des matériaux

Les processus PVD sont généralement "en ligne de mire", ce qui signifie que le matériau de dépôt se déplace en ligne droite de la source au substrat.

Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes. Cependant, le PVD peut être réalisé à des températures plus basses que de nombreux processus CVD et peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages et de nombreuses céramiques.

CVD : Conformité et pureté

Parce que le précurseur est un gaz qui entoure l'objet, le CVD est excellent pour produire des revêtements hautement conformes qui couvrent uniformément des surfaces complexes et intriquées.

Le CVD peut également produire des films d'une pureté et d'une qualité cristalline extrêmement élevées, ce qui est essentiel pour l'industrie des semi-conducteurs. Sa principale limitation est les températures généralement élevées requises, qui peuvent endommager les substrats sensibles, et la nature souvent dangereuse des gaz précurseurs.

Comment appliquer cela à votre objectif

La meilleure méthode est déterminée par les caractéristiques du film requises et les limitations du substrat.

- Si votre objectif principal est de revêtir une surface plane simple avec un métal pur : Les méthodes PVD comme la pulvérisation cathodique ou l'évaporation thermique sont souvent les plus directes et les plus rentables.

- Si votre objectif principal est de créer un film cristallin très uniforme sur un objet 3D complexe : Le CVD est probablement le meilleur choix, à condition que le substrat puisse tolérer les températures de processus élevées.

- Si votre objectif principal est de déposer un revêtement très dur et résistant à l'usure sur des outils : Les techniques PVD comme la pulvérisation cathodique ou le dépôt par arc cathodique sont des standards de l'industrie.

- Si votre objectif principal est de fabriquer les couches fondamentales d'une micropuce : Le PVD et diverses formes de CVD sont largement utilisés pour différentes couches, choisies pour leurs propriétés électriques spécifiques et leur pureté.

En fin de compte, comprendre la distinction entre le transfert physique (PVD) et la réaction chimique (CVD) est la clé pour choisir le bon outil pour l'ingénierie de la surface d'un matériau.

Tableau récapitulatif :

| Type de processus | Mécanisme | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transfert physique de matière par vaporisation. | Ligne de mire, températures plus basses, matériaux polyvalents. | Revêtements durs pour outils, métallisation de surfaces planes. |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique des gaz précurseurs sur une surface chaude. | Excellente conformité sur les formes complexes, haute pureté, hautes températures. | Fabrication de micropuces, revêtements uniformes sur objets 3D. |

Prêt à concevoir les propriétés de surface de votre matériau ?

Le bon processus de dépôt est essentiel pour atteindre la conductivité, la dureté ou la performance souhaitées dans votre application. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus PVD et CVD, au service des laboratoires de recherche et industriels.

Laissez nos experts vous aider à sélectionner la solution idéale pour votre substrat et vos objectifs de film mince. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température