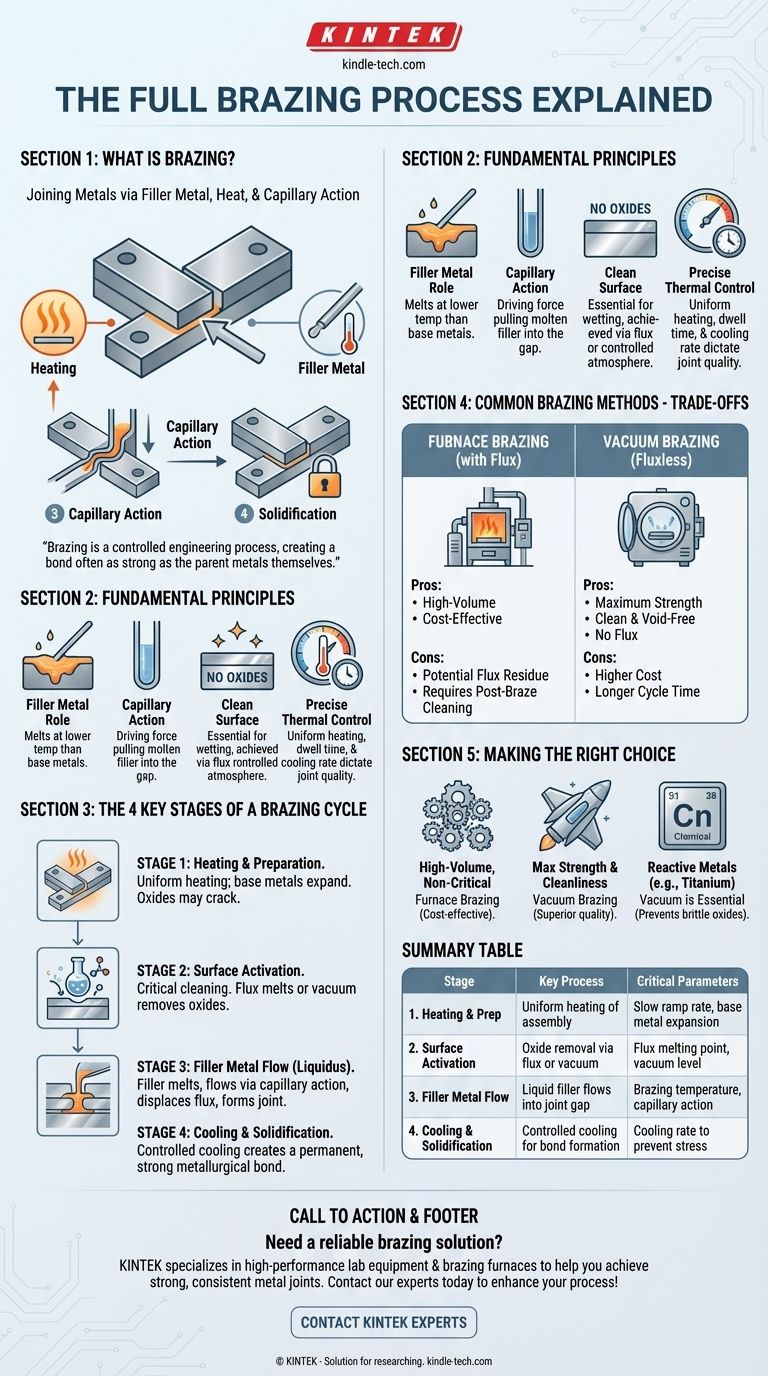

À la base, le processus de brasage est une méthode d'assemblage de métaux en les chauffant et en utilisant un métal d'apport qui fond à une température inférieure à celle des métaux de base. Le métal d'apport fondu est aspiré dans l'espace étroit entre les pièces par action capillaire, et après refroidissement, il se solidifie pour former une liaison métallurgique solide et permanente. Toute cette séquence est réalisée sous un contrôle thermique précis pour assurer l'intégrité du joint final.

Le brasage est plus qu'une simple fusion d'un matériau d'apport. C'est un processus d'ingénierie contrôlé qui repose sur l'interaction entre des surfaces propres, une température précise et la force physique de l'action capillaire pour créer une liaison souvent aussi solide que les métaux parents eux-mêmes.

Les principes fondamentaux du brasage

Pour comprendre pleinement le processus de brasage, vous devez saisir les principes fondamentaux qui régissent son succès. Ce n'est pas une simple opération de collage, mais une interaction complexe au niveau moléculaire.

Le rôle du métal d'apport

L'ensemble du processus repose sur le métal d'apport, également appelé alliage de brasage. Il est spécifiquement conçu pour avoir un point de fusion inférieur à celui des métaux de base à assembler. Cela garantit que les composants assemblés ne fondent pas ou ne se déforment pas pendant le processus.

Action capillaire : la force motrice

Le brasage fonctionne grâce à un phénomène appelé action capillaire. Un très petit espace uniforme est conçu entre les deux pièces. Lorsque le métal d'apport fond et devient liquide, il est automatiquement aspiré dans cet espace, remplissant complètement le joint quelle que soit l'orientation de la gravité.

L'importance d'une surface propre

Pour qu'une liaison solide se forme, le métal d'apport fondu doit pouvoir "mouiller" les surfaces des métaux de base. Cela n'est possible que si les surfaces sont totalement exemptes d'oxydes et de contaminants. Les processus de brasage y parviennent de deux manières : par flux ou par atmosphère contrôlée.

Contrôle thermique précis

Le dernier élément critique est le contrôle de la chaleur. L'assemblage doit être chauffé uniformément à la "température de brasage" — au-dessus du point de fusion de l'apport mais en dessous de celui des métaux de base. Le temps de maintien à cette température et le taux de refroidissement ultérieur sont des paramètres essentiels qui déterminent la résistance finale et la microstructure du joint.

Les quatre étapes clés d'un cycle de brasage

Bien que les paramètres spécifiques varient, presque toutes les opérations de brasage suivent un cycle thermique constant en quatre étapes.

Étape 1 : Chauffage et préparation

L'ensemble de l'assemblage est chauffé lentement et uniformément. À mesure que la température augmente, les métaux de base se dilatent. Dans les processus utilisant un flux, cette dilatation thermique peut provoquer la fissuration de la couche d'oxyde fragile à la surface du métal, offrant une voie initiale pour la pénétration du flux.

Étape 2 : Activation de la surface

C'est la phase de nettoyage la plus critique.

- Dans le brasage à flux, le flux fond (par exemple, à 565-572°C pour l'aluminium) et devient chimiquement actif, dissolvant et déplaçant agressivement les oxydes de surface.

- Dans le brasage sous vide, l'environnement à basse pression lui-même sert à cet effet en désoxydant les métaux et en vaporisant les contaminants.

Étape 3 : Écoulement du métal d'apport (Liquidus)

À mesure que la température continue d'augmenter jusqu'à la température de brasage spécifiée (par exemple, 577-600°C pour certains alliages d'aluminium), le métal d'apport fond. Poussé par l'action capillaire, l'apport maintenant liquide s'écoule dans l'espace propre et étroit entre les pièces, déplaçant le flux liquide et formant le joint.

Étape 4 : Refroidissement et solidification

L'assemblage est refroidi de manière contrôlée. Le métal d'apport se solidifie, créant une liaison métallurgique solide et permanente entre les deux métaux de base. Un refroidissement approprié prévient les contraintes thermiques et assure les propriétés souhaitées du joint final.

Comprendre les compromis : méthodes de brasage courantes

Le "processus complet" implique également de comprendre comment il est appliqué, car la méthode choisie a des implications significatives.

Brasage au four (avec flux ou atmosphère)

Dans le brasage au four, l'ensemble de l'assemblage est placé à l'intérieur d'un four et chauffé. Cette méthode est exceptionnellement efficace pour la production à grand volume, car elle peut créer des milliers de joints simultanément. Lorsqu'elle est réalisée à l'air libre, elle nécessite l'utilisation d'un flux pour protéger la zone du joint de l'oxydation.

Le principal compromis est le potentiel de résidus de flux. Ce résidu est souvent corrosif et doit être soigneusement nettoyé lors d'une opération post-brasage, ce qui ajoute une étape et un coût au processus.

Brasage sous vide (sans flux)

Le brasage sous vide est effectué à l'intérieur d'une chambre à vide poussé. Le vide lui-même empêche l'oxydation, éliminant complètement le besoin de flux. Il en résulte des joints exceptionnellement propres, solides et sans vides, ce qui en fait la méthode préférée pour les applications critiques et de haute performance dans l'aérospatiale, le médical et l'électronique.

Le compromis est le coût et le temps de cycle. Les fours sous vide représentent un investissement en capital important, et le processus de création du vide et de déroulement du cycle thermique est plus lent que le brasage au four atmosphérique.

Faire le bon choix pour votre objectif

Comprendre le processus complet vous permet de sélectionner la bonne approche en fonction des exigences spécifiques de votre projet en termes de coût, de volume et de performance.

- Si votre objectif principal est la production à grand volume pour des pièces non critiques : Le brasage traditionnel au four avec flux est souvent la méthode la plus rentable, mais assurez-vous de prendre en compte les exigences de nettoyage post-brasage.

- Si votre objectif principal est une résistance et une propreté maximales du joint : Le brasage sous vide est le choix supérieur, offrant des résultats de première qualité en éliminant le risque d'inclusion de flux et de contamination.

- Si vous assemblez des métaux réactifs comme le titane ou les superalliages : Une atmosphère contrôlée, en particulier un vide, n'est pas facultative — elle est essentielle pour prévenir la formation d'oxydes fragiles qui compromettraient le joint.

Maîtriser le processus de brasage signifie concevoir le joint dès le départ en contrôlant ces variables fondamentales pour obtenir une connexion fiable et robuste.

Tableau récapitulatif :

| Étape | Processus clé | Paramètres critiques |

|---|---|---|

| 1. Chauffage & Préparation | Chauffage uniforme de l'assemblage | Vitesse de montée lente, dilatation du métal de base |

| 2. Activation de la surface | Élimination des oxydes par flux ou vide | Point de fusion du flux, niveau de vide |

| 3. Écoulement du métal d'apport | L'apport liquide s'écoule dans l'espace du joint | Température de brasage, action capillaire |

| 4. Refroidissement & Solidification | Refroidissement contrôlé pour la formation de la liaison | Vitesse de refroidissement pour éviter les contraintes |

| Comparaison des méthodes | Brasage au four | Brasage sous vide |

| Grand volume, rentable | Résistance maximale, sans flux, propre | |

| Nécessite un nettoyage du flux après brasage | Coût plus élevé, temps de cycle plus long |

Besoin d'une solution de brasage fiable pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de brasage et les consommables, pour vous aider à réaliser des joints métalliques solides et constants. Que vous ayez besoin d'un brasage au four à grand volume ou d'un brasage sous vide de précision pour des applications critiques, notre expertise garantit des résultats optimaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de brasage et découvrir comment KINTEK peut améliorer votre processus d'assemblage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes