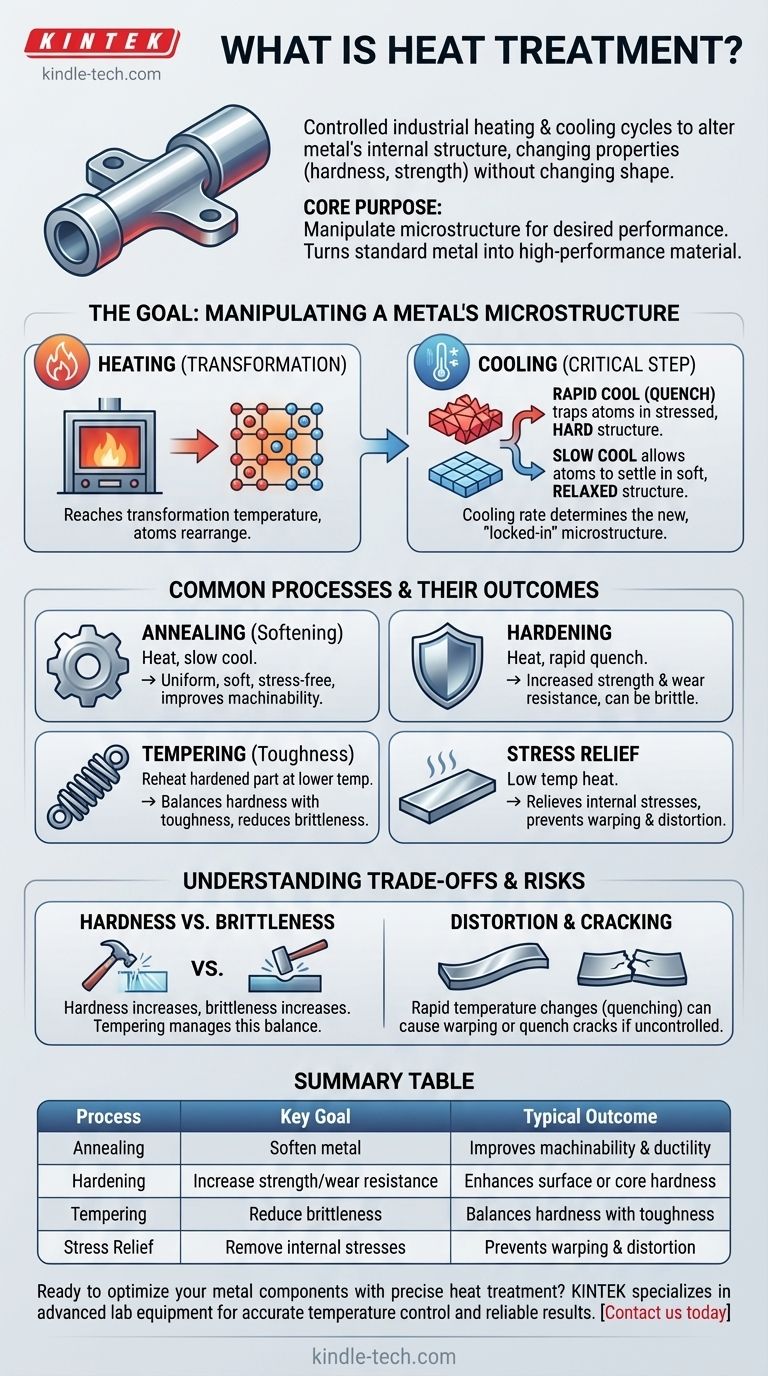

En substance, le traitement thermique est un groupe de processus industriels contrôlés qui utilisent des cycles de chauffage et de refroidissement gérés avec précision pour modifier la structure interne d'un métal. Cela n'est pas fait pour changer la forme de la pièce, mais pour modifier fondamentalement ses propriétés physiques et mécaniques, telles que sa dureté, sa résistance ou sa ductilité, afin de répondre à une exigence d'ingénierie spécifique.

L'objectif principal du traitement thermique est de manipuler la structure cristalline interne d'un métal — sa microstructure — pour obtenir les caractéristiques de performance souhaitées qui ne sont pas présentes dans son état d'origine. C'est l'art de transformer un métal standard en un matériau de haute performance.

L'objectif : manipuler la microstructure d'un métal

Pour comprendre le traitement thermique, vous devez d'abord comprendre que les métaux ne sont pas des masses uniformes et solides au niveau microscopique. Ils sont composés de minuscules cristaux ou grains individuels. La taille, la forme et l'arrangement de ces grains — la microstructure du métal — dictent ses propriétés.

Le rôle du chauffage

Lorsqu'un métal est chauffé à une température spécifique, ses atomes acquièrent suffisamment d'énergie pour se déplacer et se réorganiser. Cela permet à la structure cristalline interne de se dissoudre et de se reformer dans un état différent, plus uniforme.

Le facteur critique est d'atteindre une température de transformation, où la microstructure change fondamentalement. Maintenir le métal à cette température garantit que toute la pièce subit cette transformation interne.

Le rôle critique du refroidissement

La vitesse à laquelle le métal est refroidi à partir de sa température de transformation est l'étape la plus critique. La vitesse de refroidissement détermine quelle nouvelle microstructure est "verrouillée" lorsque le métal revient à température ambiante.

Un refroidissement rapide, ou trempe (souvent dans l'eau, l'huile ou l'air), emprisonne les atomes dans une structure très contrainte et dure. Un refroidissement lent permet aux atomes de se stabiliser dans une structure plus douce et plus détendue.

Processus de traitement thermique courants et leurs résultats

Différentes combinaisons de températures de chauffage, de temps de maintien et de vitesses de refroidissement donnent lieu à des processus distincts conçus pour atteindre des résultats spécifiques.

Adoucissement (Recuit)

Le recuit implique de chauffer un métal puis de le refroidir très lentement. Ce processus crée une microstructure uniforme, douce et sans contraintes.

Il est principalement utilisé pour rendre un métal plus facile à usiner, à former ou à plier sans fissuration.

Durcissement

Les processus de durcissement visent à augmenter la résistance d'un métal à l'usure et à l'abrasion. Ceci est généralement réalisé en chauffant le métal à sa température de transformation, puis en le refroidissant très rapidement (trempe).

Les méthodes courantes incluent le durcissement à cœur, qui durcit toute la pièce, et le durcissement de surface (comme la cémentation ou la nitruration), qui crée une couche de surface extrêmement dure tout en laissant le cœur plus tenace et plus ductile.

Soulagement des contraintes

Les processus de fabrication comme le soudage, l'usinage ou le formage à froid peuvent introduire des contraintes internes dans une pièce. Ces contraintes peuvent entraîner la déformation ou la distorsion de la pièce au fil du temps ou lors d'opérations ultérieures.

Un traitement thermique de détensionnement utilise une température relativement basse pour permettre à ces contraintes internes de se relâcher sans modifier significativement la dureté du métal.

Amélioration de la ténacité et de la résilience (Revenu)

Une pièce qui a été durcie est souvent extrêmement fragile et peut se briser sous l'impact. Le revenu est un processus secondaire effectué après le durcissement.

La pièce est réchauffée à une température plus basse, ce qui soulage une partie des contraintes internes de la trempe et augmente sa ténacité. Cela crée un équilibre, sacrifiant une petite quantité de dureté pour un gain significatif en ductilité et en résistance aux chocs.

Comprendre les compromis

Le traitement thermique est un outil puissant, mais il implique des compromis critiques que tout ingénieur doit prendre en compte. Ce n'est pas un processus sans risque.

Le dilemme dureté vs fragilité

Le compromis le plus fondamental est que, à mesure que la dureté augmente, la fragilité a également tendance à augmenter. Un métal extrêmement dur peut résister aux rayures et à l'usure, mais il peut être sujet à la fissuration comme du verre s'il est laissé tomber ou soumis à un impact soudain.

Des processus comme le revenu sont spécifiquement conçus pour gérer ce compromis, en trouvant l'équilibre optimal pour l'application de la pièce.

Le risque de déformation et de fissuration

Les changements rapides de température impliqués dans le traitement thermique, en particulier la trempe, provoquent l'expansion et la contraction du matériau. S'il n'est pas correctement contrôlé, cela peut entraîner une déformation de la pièce, un gauchissement, ou même la formation de fissures de trempe, rendant la pièce inutilisable.

La géométrie de la pièce, la sélection des matériaux et un contrôle précis du processus sont tous essentiels pour atténuer ce risque.

Faire le bon choix pour votre objectif

Le choix du processus de traitement thermique correct dépend entièrement de l'utilisation finale souhaitée du composant métallique.

- Si votre objectif principal est une usinabilité ou une formabilité facile : Le processus correct est le recuit pour atteindre l'état le plus doux possible.

- Si votre objectif principal est une résistance maximale à l'usure et une solidité : Vous avez besoin d'un processus de durcissement, suivi d'un revenu pour réduire la fragilité.

- Si votre objectif principal est la stabilité dimensionnelle après usinage : Un cycle de détensionnement est nécessaire pour éviter toute déformation future.

- Si votre objectif principal est la durabilité et la résistance aux chocs (par exemple, un ressort ou un outil) : Une combinaison de durcissement et de revenu soigneusement contrôlée est requise pour équilibrer la dureté et la ténacité.

En fin de compte, le traitement thermique élève le métal d'une simple matière première à un composant précisément conçu avec des propriétés adaptées.

Tableau récapitulatif :

| Processus | Objectif clé | Résultat typique |

|---|---|---|

| Recuit | Adoucir le métal | Améliore l'usinabilité et la ductilité |

| Durcissement | Augmenter la résistance/résistance à l'usure | Améliore la dureté de surface ou à cœur |

| Revenu | Réduire la fragilité | Équilibre la dureté et la ténacité |

| Détensionnement | Éliminer les contraintes internes | Prévient le gauchissement et la déformation |

Prêt à optimiser vos composants métalliques avec un traitement thermique précis ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux processus métallurgiques. Que vous durcissiez, recuisez ou tempériez, nos solutions garantissent un contrôle précis de la température et des résultats fiables. Laissez nos experts vous aider à atteindre l'équilibre parfait entre résistance, durabilité et performance pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le point critique du traitement thermique ? Maîtriser la clé de la transformation de l'acier

- Quelle est la température la plus élevée d'un four ? De 1100°C à 2000°C+

- À quelle température cuit-on l'alumine ? Atteindre la densité et la résistance optimales

- Quelle est la température de combustion d'un four ? De 200°C à 3000°C, cela dépend de vos besoins

- À quoi sert un four à moufle ? Réaliser un traitement à haute température sans contamination