En bref, le brasage sous hydrogène est un processus d'assemblage en four qui utilise une atmosphère d'hydrogène de haute pureté pour préparer les métaux au brasage. L'hydrogène agit comme un puissant agent nettoyant à haute température, éliminant chimiquement les oxydes de surface des matériaux de base. Cela permet à l'alliage de brasage fondu de s'écouler librement et de créer une liaison métallurgique exceptionnellement propre, solide et de haute intégrité.

La valeur fondamentale du brasage sous hydrogène n'est pas seulement la chaleur, mais l'atmosphère elle-même. Il fonctionne comme un processus de nettoyage chimique à haute température, sans flux, qui produit des joints supérieurs, en particulier pour les applications exigeant une propreté et une fiabilité extrêmes.

Comment fonctionne le brasage sous hydrogène : la chimie d'un joint propre

Pour comprendre pourquoi le brasage sous hydrogène est si efficace, vous devez d'abord comprendre son rôle en tant qu'agent chimique, et pas seulement en tant qu'atmosphère inerte.

Le rôle de l'hydrogène en tant qu'agent réducteur

Aux températures de brasage, le gaz hydrogène devient très réactif. Il recherche activement et se lie aux atomes d'oxygène présents dans les oxydes métalliques (comme la rouille ou le ternissement) à la surface des pièces.

Cette réaction chimique, connue sous le nom de réduction, convertit les oxydes métalliques solides en vapeur d'eau inoffensive (H₂O), qui est ensuite évacuée du four. Le résultat est une surface métallique parfaitement propre et pure.

Élimination du besoin de flux chimique

Dans le brasage traditionnel, un flux chimique est appliqué pour dissoudre et déplacer les oxydes. Cependant, le flux peut rester piégé dans le joint, provoquant de la corrosion ou créant des points faibles.

Le brasage sous hydrogène élimine complètement le besoin de flux. Le gaz hydrogène assure la fonction de nettoyage, garantissant qu'aucun résidu corrosif n'est laissé. Les pièces sortent du four brillantes et propres, ne nécessitant souvent aucun nettoyage post-processus.

Le processus en four

L'ensemble du processus se déroule dans un four scellé à atmosphère contrôlée. Les pièces sont assemblées avec l'alliage de brasage pré-positionné, chargées dans le four, et la chambre est purgée de l'air et remplie d'hydrogène.

Le four monte ensuite à la température de brasage précise, maintient cette température pendant un temps défini pour permettre à l'alliage de fondre et de s'écouler, puis exécute un cycle de refroidissement contrôlé pour solidifier le joint sans introduire de contraintes thermiques.

Principaux avantages par rapport aux autres méthodes

Le choix du brasage sous hydrogène est une décision délibérée basée sur ses avantages uniques, en particulier par rapport au brasage sous vide ou au brasage traditionnel au chalumeau.

Propreté et intégrité des joints inégalées

Parce que l'atmosphère d'hydrogène élimine activement les oxydes de l'ensemble de l'assemblage, l'alliage de brasage fondu peut "mouiller" et s'écouler plus efficacement dans les capillaires du joint.

Cela produit un joint sans vide, de haute intégrité, avec une forte liaison métallurgique. C'est la référence absolue pour les applications où la défaillance du joint n'est pas une option.

Flexibilité avec les alliages à haute pression de vapeur

L'un des avantages les plus significatifs par rapport au brasage sous vide est la capacité d'utiliser des alliages de brasage à haute pression de vapeur, tels que certains métaux d'apport en cuivre et en argent.

Sous vide, ces éléments s'évaporeraient (dégazeraient) avant de pouvoir fondre et s'écouler efficacement. La pression positive de l'atmosphère d'hydrogène supprime cette vaporisation, rendant leur utilisation possible.

Convient aux matériaux exigeants

Le brasage sous hydrogène est exceptionnellement efficace pour assembler des matériaux comme l'acier inoxydable, le cuivre et certains alliages à base de nickel. Ceux-ci sont courants dans les applications de haute performance dans les industries aérospatiale, médicale et électronique.

Comprendre les compromis et les limites

Bien que puissant, le brasage sous hydrogène n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application correcte.

La compatibilité des matériaux n'est pas universelle

L'hydrogène n'est pas un agent réducteur suffisamment puissant pour tous les métaux. Les matériaux qui forment des oxydes très stables, tels que l'aluminium, le titane et le magnésium, ne peuvent pas être nettoyés efficacement par une atmosphère d'hydrogène. Ces matériaux nécessitent des méthodes différentes, comme le brasage sous vide.

Équipements spécialisés et coûts

Le brasage sous hydrogène nécessite un investissement important dans des fours spécialisés à atmosphère contrôlée et les infrastructures associées. Cela rend le processus plus coûteux et complexe que des méthodes plus simples comme le brasage au chalumeau.

Protocoles de sécurité de l'hydrogène

L'hydrogène est un gaz hautement inflammable qui nécessite des protocoles de sécurité stricts, des contrôles techniques et des opérateurs bien formés. La complexité opérationnelle et la gestion de la sécurité sont des considérations clés pour toute installation.

Faire le bon choix pour votre application

Le choix du bon processus de brasage dépend entièrement de votre matériau, de vos exigences de propreté et de vos objectifs de performance.

- Si votre objectif principal est une propreté ultime et une étanchéité hermétique : Le brasage sous hydrogène est un choix de premier ordre, en particulier pour les dispositifs médicaux et scientifiques comme les tubes à rayons X.

- Si vous assemblez des ensembles en acier inoxydable ou en cuivre pour des applications critiques : La capacité de réduction des oxydes de l'hydrogène assure une résistance et une fiabilité maximales du joint.

- Si vous devez utiliser un alliage de brasage à haute pression de vapeur : Le brasage sous hydrogène est souvent le seul processus à atmosphère contrôlée viable par rapport au brasage sous vide.

- Si vous travaillez avec des métaux réactifs comme l'aluminium ou le titane : Vous devez vous tourner vers d'autres méthodes, telles que le brasage sous vide avec des métaux d'apport spécialisés.

En pesant les avantages chimiques uniques par rapport aux exigences opérationnelles, vous pouvez prendre une décision éclairée pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Brasage sous hydrogène | Brasage traditionnel |

|---|---|---|

| Atmosphère | Hydrogène de haute pureté | Air (souvent avec flux) |

| Élimination des oxydes | Réduction chimique par H₂ (crée H₂O) | Application de flux chimique |

| Propreté après brasage | Excellente, souvent aucun nettoyage nécessaire | Les résidus de flux nécessitent un nettoyage |

| Idéal pour | Acier inoxydable, cuivre, alliages à haute pression de vapeur | Applications moins critiques, matériaux plus simples |

Besoin d'un brasage impeccable et de haute intégrité pour vos composants critiques ?

Le brasage sous hydrogène est la solution pour obtenir des liaisons métallurgiques exceptionnellement propres et solides dans les applications exigeantes. Si vous travaillez avec de l'acier inoxydable, du cuivre ou si vous avez besoin d'utiliser des alliages de brasage à haute pression de vapeur, notre expertise et notre technologie de four spécialisée peuvent assurer le succès de votre projet.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus de précision comme le brasage sous hydrogène, répondant aux besoins exigeants des laboratoires et des fabricants de haute technologie.

Contactez nos experts dès aujourd'hui via notre formulaire sécurisé pour discuter de la manière dont le brasage sous hydrogène peut améliorer la qualité et la fiabilité de votre produit.

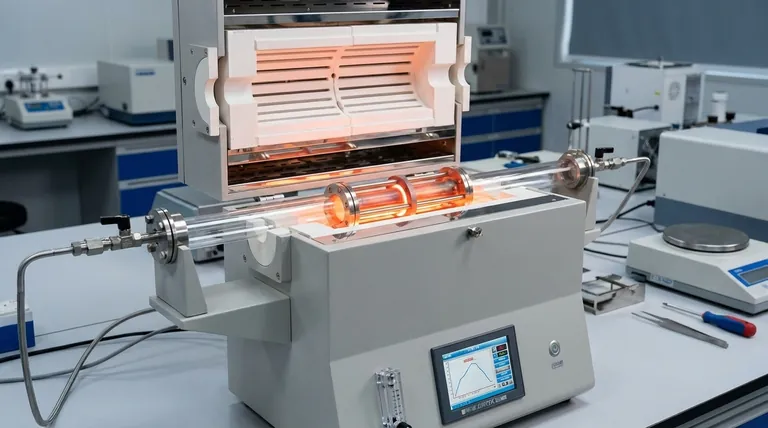

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température