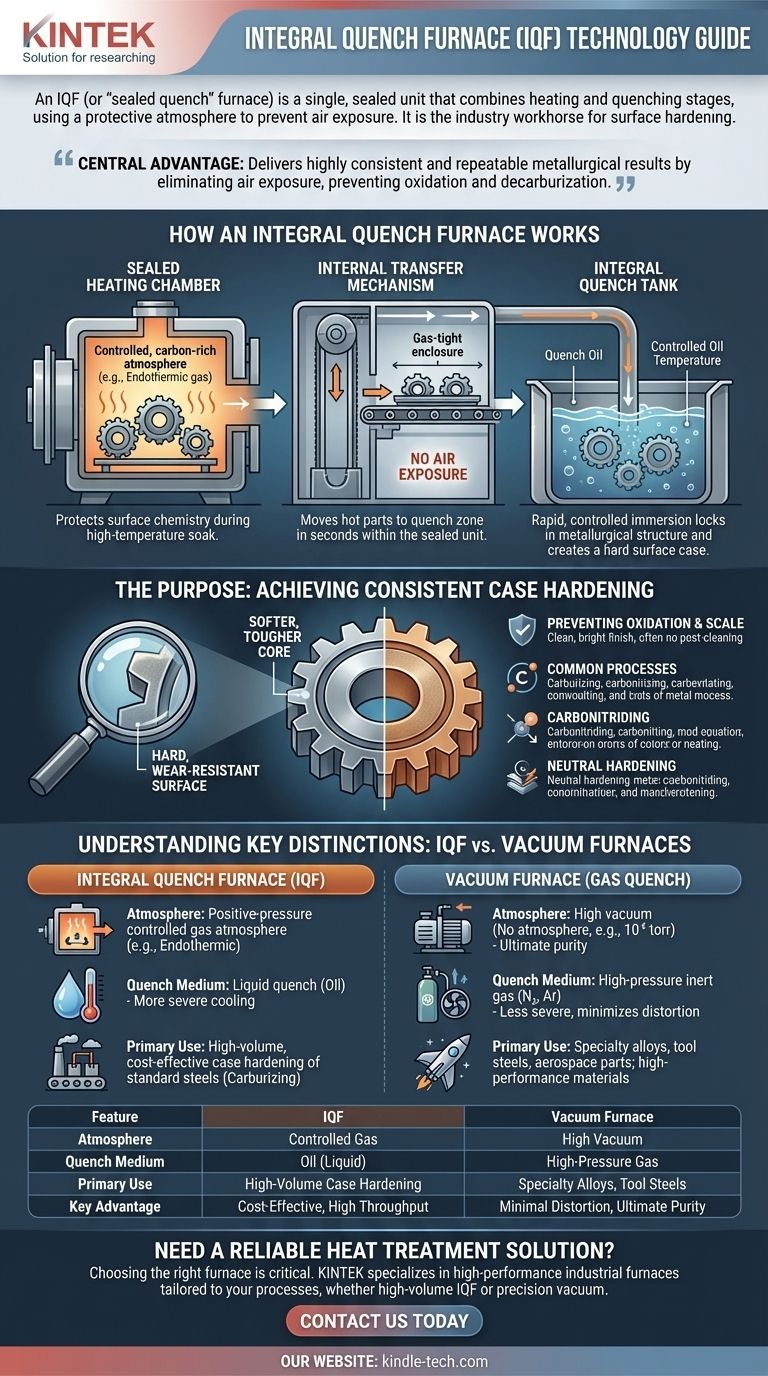

Un four à trempe intégrale, souvent appelé IQF ou four à "trempe étanche", est un type de four de traitement thermique industriel qui combine les étapes de chauffage et de trempe en une seule unité étanche. Cette conception utilise une atmosphère protectrice pour chauffer les pièces, puis les transfère vers un bac de trempe intégré (contenant généralement de l'huile) sans les exposer à l'air extérieur. C'est l'outil essentiel de l'industrie pour les processus de durcissement de surface comme la cémentation.

L'avantage central d'un four à trempe intégrale est sa capacité à fournir des résultats métallurgiques très cohérents et reproductibles en éliminant la variable de l'exposition à l'air entre le chauffage et la trempe, ce qui prévient l'oxydation de surface et la décarburation.

Comment fonctionne un four à trempe intégrale

La conception d'un IQF est essentielle à sa fonction. Il se compose de quelques sections principales qui fonctionnent en séquence au sein d'une seule enceinte étanche aux gaz.

La chambre de chauffage étanche

Les pièces sont d'abord chargées dans une chambre de chauffage remplie d'une atmosphère riche en carbone, précisément contrôlée. Il s'agit généralement d'un gaz endothermique, qui empêche la surface de l'acier de perdre du carbone (décarburation) et peut être enrichi pour ajouter du carbone (cémentation).

Cet environnement contrôlé est la caractéristique déterminante qui protège la chimie de surface de la pièce pendant le maintien à haute température.

Le mécanisme de transfert interne

Une fois que les pièces ont été chauffées pendant le temps requis, un système d'automatisation interne – souvent un élévateur ou un mécanisme de poussée – déplace l'ensemble de la charge hors de la chambre de chauffage.

Ce transfert s'effectue entièrement à l'intérieur du four étanche, déplaçant les pièces chaudes vers la zone de trempe en quelques secondes.

Le bac de trempe intégrale

Les pièces sont immédiatement immergées dans un grand bac d'huile de trempe situé directement sous ou devant la chambre de chauffage. Cette immersion rapide et contrôlée fixe la structure métallurgique souhaitée, créant une couche de surface dure. La température de l'huile est également soigneusement contrôlée pour gérer les vitesses de refroidissement et minimiser la distorsion.

L'objectif : Obtenir une cémentation constante

L'IQF n'est pas seulement un équipement ; c'est un système conçu pour résoudre un défi de fabrication spécifique : créer une surface dure et résistante à l'usure sur un noyau plus doux et plus tenace.

Prévention de l'oxydation et de la calamine

En n'exposant jamais l'acier chaud à l'oxygène, le processus IQF empêche la formation de calamine (oxydes de fer) à la surface de la pièce. Il en résulte une finition propre et brillante qui ne nécessite souvent aucune opération de nettoyage ultérieure.

Processus courants

Les IQF sont la norme pour plusieurs processus de traitement thermique critiques :

- Cémentation : Diffusion de carbone dans la surface de l'acier à faible teneur en carbone pour permettre la formation d'une couche dure et à haute teneur en carbone après trempe.

- Carbonitruration : Une version modifiée de la cémentation où le carbone et l'azote sont diffusés dans la surface, ce qui améliore la dureté et la résistance à l'usure.

- Durcissement neutre : Chauffage d'une pièce en acier à teneur moyenne ou élevée en carbone à sa température de durcissement dans une atmosphère protectrice, puis trempe, sans modifier sa chimie de surface.

Comprendre les distinctions clés : IQF vs fours sous vide

La référence que vous avez fournie décrit un four sous vide à trempe gazeuse, qui sert un objectif similaire mais fonctionne selon un principe différent. Comprendre la différence est crucial.

Atmosphère vs vide

Un IQF utilise une atmosphère gazeuse contrôlée à pression positive pour protéger la pièce. Un four sous vide élimine entièrement l'atmosphère, créant un vide quasi parfait (par exemple, 10⁻⁶ torr) pour prévenir toute réaction de surface.

Méthode de trempe

Un IQF traditionnel utilise une trempe liquide, le plus souvent de l'huile. Un four sous vide, comme décrit dans votre référence, utilise une trempe gazeuse inerte à haute pression (par exemple, azote ou argon à 2 à 10 bars de pression) pour refroidir les pièces. La trempe gazeuse est généralement moins sévère que la trempe à l'huile, réduisant le risque de déformation des pièces.

Applications et matériaux

Les fours IQF sont idéaux pour la cémentation à grand volume et économique des aciers courants au carbone et alliés.

Les fours sous vide sont généralement préférés pour les matériaux haute performance comme les aciers à outils, les aciers inoxydables et les alliages aérospatiaux où une pureté de surface ultime est requise et où la distorsion doit être minimisée. Les températures élevées (jusqu'à 1315 °C / 2400 °F) et les capacités de trempe gazeuse conviennent à ces applications spécialisées.

Faire le bon choix pour votre processus

Votre choix de technologie de four dépend entièrement du matériau, de la géométrie de la pièce et du résultat souhaité.

- Si votre objectif principal est la cémentation à grand volume et économique des aciers standard : Le four à trempe intégrale est la norme industrielle définitive pour sa fiabilité et son efficacité.

- Si votre objectif principal est le traitement d'alliages spéciaux, d'aciers à outils ou de pièces aux géométries complexes où la distorsion est une préoccupation majeure : Un four sous vide avec trempe gazeuse à haute pression est la solution technique supérieure.

- Si votre objectif principal est un durcissement simple sans exigences de chimie de surface et une tolérance pour le nettoyage post-traitement : Une configuration plus basique, comme un four à moufle avec un bac de trempe séparé et ouvert, peut suffire.

En fin de compte, la sélection de l'équipement de traitement thermique correct consiste à faire correspondre précisément les capacités de l'outil à vos objectifs métallurgiques et de fabrication.

Tableau récapitulatif :

| Caractéristique | Four à trempe intégrale (IQF) | Four sous vide (trempe gazeuse) |

|---|---|---|

| Atmosphère | Gaz contrôlé (endothermique) | Vide poussé (pas d'atmosphère) |

| Milieu de trempe | Huile (liquide) | Gaz inerte à haute pression (ex. N₂) |

| Utilisation principale | Cémentation à grand volume | Alliages spéciaux, aciers à outils |

| Avantage clé | Rentable, débit élevé | Distorsion minimale, pureté ultime |

Besoin d'une solution de traitement thermique fiable pour votre laboratoire ou votre ligne de production ?

Le choix du bon four est essentiel pour atteindre vos objectifs métallurgiques. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours industriels adaptés à vos processus spécifiques.

Que vous soyez engagé dans la cémentation à grand volume avec un IQF ou que vous ayez besoin de la précision d'un four sous vide pour des alliages spéciaux, nos experts peuvent vous aider à sélectionner le système idéal pour des résultats cohérents et reproductibles.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre application, et laissez KINTEK équiper votre laboratoire pour le succès.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quel rôle les dispositifs de condensation jouent-ils dans la récupération du magnésium lors de la distillation sous vide ? Optimiser le rendement métallique

- Pourquoi effectue-t-on le traitement thermique sous vide ? Obtenez des propriétés métalliques supérieures avec des surfaces impeccables

- Quels matériaux sont utilisés dans un four à arc électrique ? Un guide sur la ferraille, les électrodes et les réfractaires

- Pourquoi le dépôt de couches minces est-il généralement effectué sous vide ? Assurer une haute pureté et un contrôle précis

- Quel rôle joue un four de traitement thermique sous vide poussé dans les surfaces de diamant plaquées au titane ? Obtenir une liaison supérieure

- Quelles sont les étapes du processus de trempe ? Maîtriser le traitement thermique en 3 étapes pour une résistance supérieure du métal

- Quelle est la caractéristique attrayante du frittage en phase liquide ou par réaction ? Atteindre une densité élevée à des températures plus basses

- Combien de temps faut-il pour recuire le métal ? De quelques minutes à plusieurs jours pour des résultats parfaits.