Bien qu'il n'existe pas de processus standard appelé "dépôt chimique en phase vapeur à faible puissance", le terme que vous recherchez probablement est Dépôt Chimique en Phase Vapeur à Basse Pression (LPCVD). Il s'agit d'une technique de fabrication cruciale où des films minces et de haute performance sont créés en introduisant des gaz réactifs dans une chambre à très basse pression et à haute température, provoquant une réaction chimique sur un substrat cible.

Le dépôt chimique en phase vapeur à basse pression (LPCVD) ne vise pas à réduire la consommation d'énergie ; c'est une méthode spécialisée qui exploite un environnement sous vide pour produire des revêtements exceptionnellement purs et uniformes, ce qui est essentiel pour la fabrication d'électroniques de haute performance et de pièces industrielles durables.

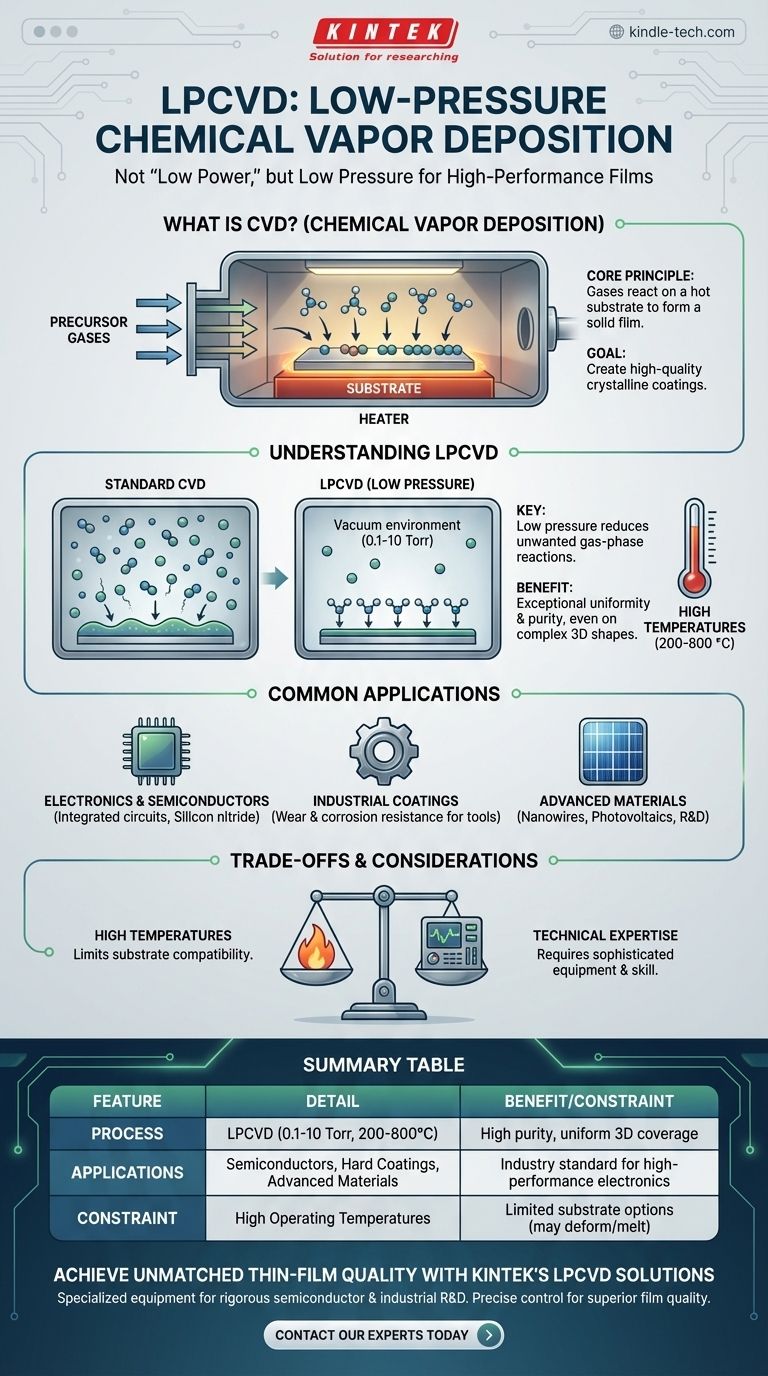

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le principe fondamental : les gaz précurseurs sur une surface chaude

Le dépôt chimique en phase vapeur est un processus de dépôt d'une fine couche de matériau solide sur une surface, appelée substrat.

Il fonctionne en plaçant le substrat dans une chambre de réaction et en introduisant un ou plusieurs gaz précurseurs volatils. Dans des conditions contrôlées, ces gaz réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux le film solide désiré.

L'objectif : construire des films haute performance

L'objectif principal du CVD est de faire croître des structures cristallines et des revêtements de haute qualité et de haute performance.

Cette méthode est incroyablement polyvalente, utilisée pour créer des films minces de matériaux métalliques, céramiques ou semi-conducteurs sur des substrats comme le verre, le métal et d'autres céramiques.

Comprendre le CVD à basse pression (LPCVD)

Le rôle de la basse pression

Le LPCVD est un type spécifique de CVD qui a lieu sous vide, à des pressions comprises entre 0,1 et 10 Torr.

Opérer à basse pression réduit les réactions indésirables en phase gazeuse. Cela garantit que les réactions chimiques se produisent principalement à la surface du substrat, et non dans l'espace qui l'entoure.

L'impact sur la qualité du film

L'environnement sous vide est la clé du succès du LPCVD. En minimisant les réactions en phase gazeuse, le processus produit des films d'une excellente uniformité et pureté.

Ce contrôle permet une épaisseur de revêtement constante même sur des formes complexes et tridimensionnelles, ce qui est difficile à réaliser avec d'autres méthodes.

Conditions de fonctionnement clés

Les processus LPCVD nécessitent généralement des températures élevées, souvent comprises entre 200 et 800 °C.

La combinaison de la basse pression et de la haute température, ainsi qu'un contrôle précis du débit de gaz, dicte les propriétés finales du film déposé.

Applications courantes du LPCVD

Dans l'électronique et les semi-conducteurs

Le LPCVD est fondamental pour l'industrie de la microélectronique. Il est utilisé pour déposer les films minces de nitrure de silicium, de polysilicium et d'autres matériaux qui constituent les éléments de base des circuits intégrés.

Pour les revêtements industriels

Le processus est également utilisé pour appliquer des revêtements durs et durables sur les outils et composants industriels. Ces revêtements augmentent la résistance à l'usure et à la corrosion, prolongeant considérablement la durée de vie des pièces.

Dans les matériaux avancés

Au-delà des utilisations traditionnelles, le LPCVD est employé dans la recherche et la fabrication de pointe pour faire croître des matériaux comme les nanotubes de carbone et les nanofils de nitrure de gallium (GaN), ainsi que des matériaux photovoltaïques pour les cellules solaires à couches minces.

Comprendre les compromis

Le besoin de hautes températures

Les températures de fonctionnement élevées requises pour le LPCVD peuvent être une contrainte importante. Cela limite les types de matériaux de substrat qui peuvent être utilisés, car certains pourraient ne pas supporter la chaleur sans se déformer ou fondre.

Exigence d'expertise technique

Le LPCVD n'est pas un processus simple. Il nécessite un équipement sophistiqué et un haut niveau de compétence pour gérer le contrôle précis de la pression, de la température et de la chimie des gaz nécessaire pour obtenir des résultats cohérents et de haute qualité.

Faire le bon choix pour votre objectif

- Si votre objectif principal est une uniformité et une pureté de film exceptionnelles pour l'électronique : Le LPCVD est la norme de l'industrie et le choix supérieur pour le dépôt de films sur des tranches de semi-conducteurs.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : L'environnement à basse pression du LPCVD le rend idéal pour assurer une couverture uniforme sur des géométries complexes.

- Si votre substrat est sensible aux hautes températures : Vous devrez peut-être explorer d'autres méthodes de dépôt, telles que le CVD assisté par plasma (PECVD), qui fonctionne à des températures plus basses.

En fin de compte, le choix du LPCVD dépend de l'équilibre entre le besoin d'une qualité de film supérieure et les contraintes de sa fenêtre de fonctionnement à haute température.

Tableau récapitulatif :

| Caractéristique | Détail |

|---|---|

| Nom du processus | Dépôt Chimique en Phase Vapeur à Basse Pression (LPCVD) |

| Caractéristique clé | Fonctionne sous vide (0,1-10 Torr) à hautes températures (200-800°C) |

| Avantage principal | Uniformité et pureté exceptionnelles du film, idéal pour les formes 3D |

| Applications courantes | Fabrication de semi-conducteurs, revêtements durs, matériaux avancés comme les nanofils de GaN |

| Contrainte principale | La haute température limite la compatibilité des substrats |

Obtenez une qualité de couches minces inégalée avec les solutions LPCVD de KINTEK

Vous avez du mal à déposer des revêtements ultra-purs et uniformes sur des composants complexes ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes LPCVD, conçus pour répondre aux exigences rigoureuses de la fabrication de semi-conducteurs et de la R&D industrielle. Notre expertise vous assure le contrôle précis de la température et de la pression nécessaire pour une qualité de film supérieure, à chaque fois.

Prêt à améliorer votre processus de dépôt ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie LPCVD peut faire avancer votre innovation.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs