En bref, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication qui crée une couche mince solide haute performance sur une surface à partir d'une réaction chimique en phase gazeuse. À l'intérieur d'une chambre à vide, un ou plusieurs gaz précurseurs volatils sont introduits, qui réagissent ou se décomposent ensuite sur un substrat chauffé pour former la couche de matériau souhaitée, couche par couche. Cette méthode se distingue du simple revêtement d'une surface ; elle fait croître un nouveau matériau directement sur le substrat.

L'idée centrale derrière le CVD n'est pas seulement de déposer un matériau, mais de le synthétiser directement sur une surface. En contrôlant la réaction chimique des gaz au niveau moléculaire, le CVD construit des couches minces exceptionnellement pures, denses et uniformes, impossibles à créer avec de nombreuses autres méthodes.

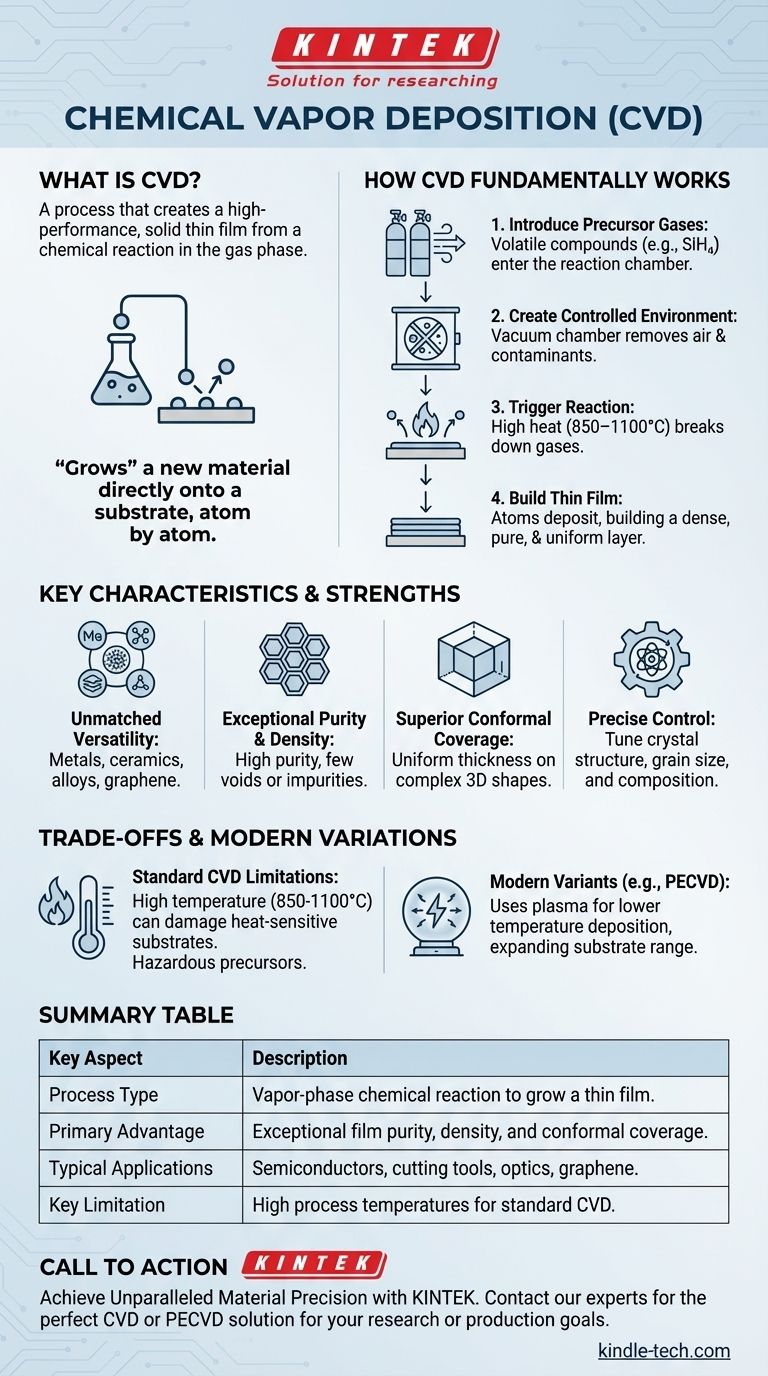

Comment fonctionne fondamentalement le CVD

Pour vraiment comprendre le CVD, il est préférable de le considérer comme un processus de construction précis, atome par atome, se déroulant dans un environnement contrôlé. Le processus peut être décomposé en quelques étapes clés.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par des gaz précurseurs, qui sont des composés volatils contenant les atomes nécessaires à la couche finale. Par exemple, pour créer une couche de silicium, un gaz comme le silane (SiH₄) pourrait être utilisé. Ces gaz sont dosés avec précision et introduits dans une chambre de réaction.

Étape 2 : Création d'un environnement contrôlé

Le substrat (la pièce à revêtir) est placé à l'intérieur d'une chambre à vide. Le vide n'est pas utilisé pour « aspirer » les gaz, mais plutôt pour éliminer l'air et autres contaminants qui pourraient interférer avec la réaction chimique et compromettre la pureté de la couche finale.

Étape 3 : Déclenchement de la réaction chimique

Le substrat est chauffé à une température de réaction spécifique, souvent très élevée (typiquement 850–1100 °C). Cette énergie thermique décompose les gaz précurseurs sur ou près de la surface chaude du substrat, libérant les atomes désirés. Ces atomes se lient ensuite à la surface.

Étape 4 : Construction de la couche mince

Au fur et à mesure que la réaction se poursuit, les atomes se déposent continuellement sur le substrat, construisant une couche mince atome par atome. Il en résulte un revêtement exceptionnellement dense, pur et uniforme qui se développe sur toute la surface exposée du composant.

Caractéristiques clés et avantages

Les ingénieurs et les scientifiques choisissent le CVD lorsque les propriétés de la couche finale sont primordiales. Son approche unique offre plusieurs avantages distincts.

Polyvalence inégalée des matériaux

Le CVD n'est pas limité à un seul type de matériau. Le processus peut être adapté pour déposer une vaste gamme de matériaux, y compris des métaux, des céramiques (comme le nitrure de silicium), des alliages multi-composants et des matériaux avancés comme le graphène.

Pureté et densité exceptionnelles

Étant donné que la couche est construite à partir d'une source gazeuse de haute pureté dans un environnement sous vide propre, la couche résultante présente une pureté et une densité extrêmement élevées. Elle est largement exempte des vides ou des impuretés qui peuvent affecter d'autres méthodes de revêtement.

Couverture conforme supérieure

Puisque le précurseur est un gaz, il circule autour et à l'intérieur des géométries complexes. Cela confère au CVD une excellente couverture conforme, ce qui signifie qu'il peut déposer une couche d'épaisseur uniforme sur des formes tridimensionnelles complexes—un avantage significatif par rapport aux procédés à ligne de visée comme le dépôt physique en phase vapeur (PVD).

Contrôle précis des propriétés de la couche

En ajustant soigneusement les paramètres du processus tels que la température, la pression et les débits de gaz, les opérateurs peuvent contrôler précisément les propriétés finales de la couche. Cela inclut sa structure cristalline, la taille des grains et sa composition chimique, ce qui en fait une méthode de premier plan pour l'électronique haute performance où les caractéristiques des matériaux sont critiques.

Comprendre les compromis et les limites

Aucun processus n'est parfait, et les forces du CVD s'accompagnent de compromis importants qui doivent être pris en compte pour toute application.

L'exigence de haute température

La limitation la plus significative du CVD standard est la température de réaction élevée. De nombreux matériaux de substrat potentiels, tels que les plastiques ou certains métaux, ne peuvent pas supporter la chaleur et seraient endommagés ou détruits pendant le processus.

Les variantes modernes atténuent la chaleur

Pour remédier à cette limitation, des variantes modernes ont été développées. Le CVD assisté par plasma (PECVD), par exemple, utilise un champ électrique pour créer un plasma, qui fournit l'énergie nécessaire pour décomposer les gaz précurseurs à des températures beaucoup plus basses, élargissant ainsi la gamme des substrats utilisables.

Matériaux précurseurs dangereux

Les gaz utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de manipulation sophistiqués et des protocoles de sécurité stricts, ce qui peut ajouter à la complexité et au coût de l'opération.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de qualité de couche, de matériau de substrat et de géométrie du composant.

- Si votre objectif principal est la qualité et la pureté ultimes de la couche : Le CVD est souvent le choix supérieur pour les applications exigeantes dans les semi-conducteurs, l'optique et l'électronique avancée.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : La nature en phase gazeuse du CVD offre une couverture conforme que les procédés à ligne de visée ne peuvent égaler.

- Si vous travaillez avec des substrats sensibles à la chaleur : Le CVD standard est probablement inapproprié, et vous devez explorer des variantes à plus basse température comme le PECVD ou des processus alternatifs.

En comprenant ses principes fondamentaux et ses compromis, vous pouvez tirer parti du CVD pour concevoir des matériaux avec une précision inégalée au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Réaction chimique en phase vapeur pour faire croître une couche mince. |

| Avantage principal | Pureté exceptionnelle de la couche, densité et couverture conforme sur des formes complexes. |

| Applications typiques | Semi-conducteurs, outils de coupe, optique et production de graphène. |

| Limitation clé | Les températures de processus élevées peuvent endommager les substrats sensibles à la chaleur. |

Besoin d'une couche mince haute performance pour votre application ?

Les principes du CVD sont fondamentaux pour créer les matériaux avancés qui alimentent la technologie moderne. Si votre projet exige une pureté de couche exceptionnelle, une couverture uniforme sur des pièces 3D complexes ou un contrôle précis des propriétés des matériaux, l'équipement adéquat est essentiel.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Notre expertise peut vous aider à choisir le système de dépôt idéal, qu'il s'agisse d'un four CVD standard pour les applications à haute température ou d'un système de CVD assisté par plasma (PECVD) pour les matériaux sensibles à la chaleur.

Discutons de la manière dont nous pouvons vous aider à atteindre une précision matérielle inégalée. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées