Dans la fabrication des cellules solaires, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus essentiel utilisé pour déposer des couches fonctionnelles ultra-minces sur des plaquettes de silicium. Plus précisément, c'est la méthode standard pour appliquer des couches de nitrure de silicium (SiNx) et d'oxyde d'aluminium (AlOx). Ces couches ne sont pas de simples revêtements protecteurs ; ce sont des composants actifs qui servent de couches antireflets et d'agents de passivation, deux éléments essentiels pour maximiser la capacité de la cellule à convertir la lumière du soleil en électricité.

La fonction principale du PECVD dans une cellule solaire n'est pas seulement d'ajouter une couche, mais d'améliorer fondamentalement les performances. Il résout deux problèmes critiques : il empêche la lumière de se réfléchir sur la cellule et stoppe la perte d'énergie électrique à la surface du silicium, augmentant ainsi directement l'efficacité finale.

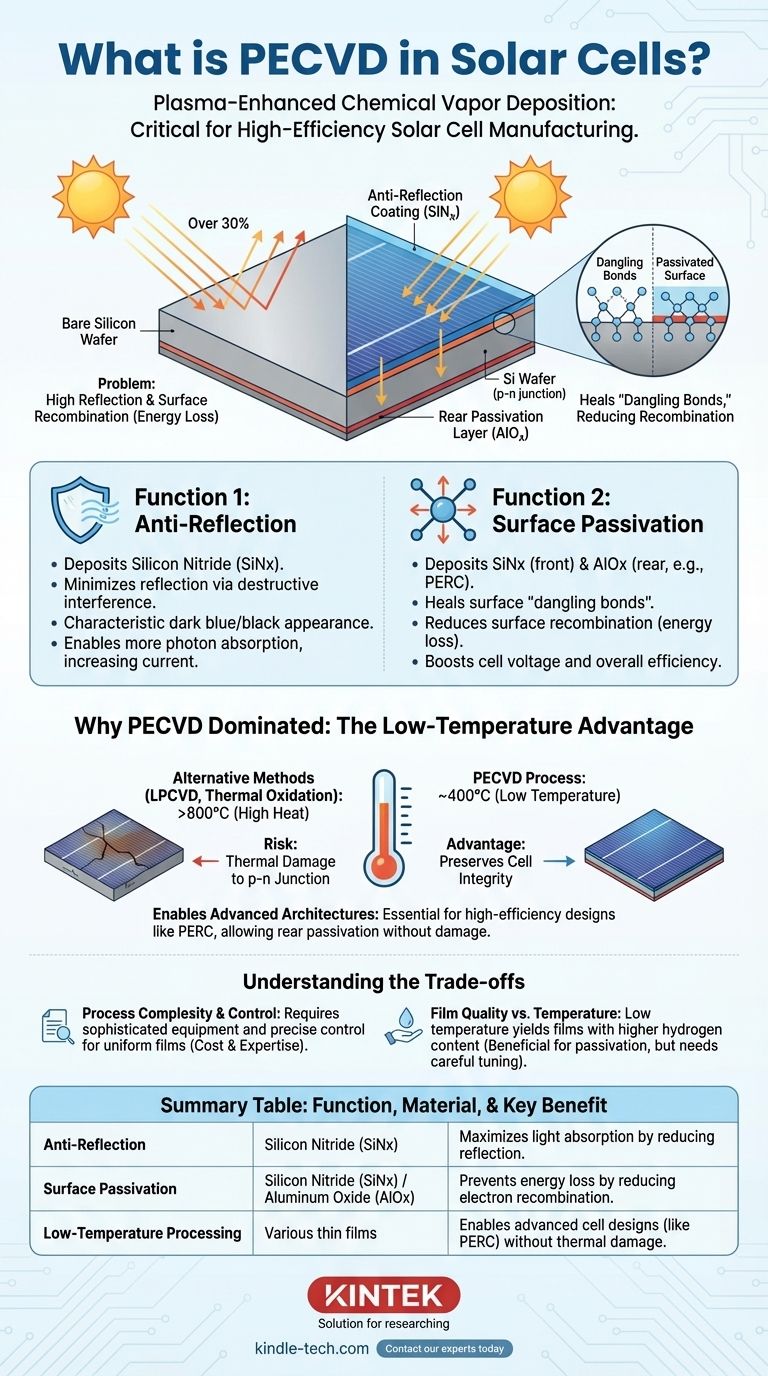

Les fonctions principales du PECVD dans les cellules solaires

Pour comprendre l'importance du PECVD, il faut comprendre les deux rôles principaux joués par les couches déposées. Ces fonctions combattent directement les principales sources de perte d'efficacité dans une cellule solaire au silicium standard.

Fonction 1 : Antireflet

Une plaquette de silicium nue est étonnamment brillante, réfléchissant plus de 30 % de la lumière qui la frappe. Toute lumière qui se réfléchit sur la surface est perdue et ne peut pas être convertie en électricité.

Le PECVD est utilisé pour déposer une épaisseur précise de nitrure de silicium (SiNx) sur la face avant de la cellule solaire. Cette couche est conçue avec un indice de réfraction spécifique qui minimise la réflexion par interférence destructive, donnant aux cellules solaires modernes leur aspect bleu foncé ou noir caractéristique. En permettant à davantage de photons de pénétrer dans le silicium, le revêtement antireflet augmente directement le courant que la cellule peut générer.

Fonction 2 : Passivation de surface

La surface d'un cristal de silicium, ainsi que son arrière, est une zone d'imperfection présentant des liaisons chimiques incomplètes. Ces « liaisons pendantes » agissent comme des pièges pour les électrons et les trous générés par la lumière du soleil.

Lorsque ces porteurs de charge sont piégés, ils se recombinent et libèrent leur énergie sous forme de chaleur perdue au lieu de contribuer au courant électrique. Cette perte d'énergie, connue sous le nom de recombinaison de surface, est un facteur limitant majeur de la tension et de l'efficacité globale d'une cellule solaire.

Les couches déposées par PECVD, telles que le nitrure de silicium à l'avant et l'oxyde d'aluminium (AlOx) à l'arrière (en particulier dans les cellules PERC), « passivent » la surface. Elles réparent efficacement ces liaisons pendantes, réduisant considérablement le taux de recombinaison de surface et préservant l'énergie des porteurs de charge.

Pourquoi le PECVD est la technologie dominante

Il existe d'autres méthodes pour déposer des couches minces, mais le PECVD est devenu la norme de l'industrie dans la fabrication solaire pour une raison primordiale : sa capacité de traitement à basse température.

L'avantage de la basse température

Les processus de dépôt alternatifs, tels que le CVD à basse pression (LPCVD) ou l'oxydation thermique, nécessitent des températures extrêmement élevées (souvent > 800 °C). Exposer une cellule solaire presque terminée à une telle chaleur peut endommager la jonction p-n sensible et soigneusement créée dans le silicium, dégradant ses performances.

Le PECVD évite ce problème. Il utilise un champ électromagnétique (plasma) pour énergiser les gaz précurseurs, permettant à la réaction chimique et au dépôt de la couche de se produire à des températures beaucoup plus basses, généralement autour de 400 °C. Cela préserve l'intégrité de la structure sous-jacente de la cellule solaire tout en créant une couche de haute qualité.

Permettre des architectures de cellules avancées

L'avantage de la basse température du PECVD est ce qui rend commercialement viables les conceptions de cellules modernes à haute efficacité telles que PERC (Passivated Emitter and Rear Cell).

La technologie PERC repose sur l'ajout d'une couche de passivation à l'arrière de la cellule, le plus souvent de l'oxyde d'aluminium (AlOx). Le PECVD est la technique idéale pour déposer cette couche sans endommager le reste de la cellule, débloquant des gains d'efficacité significatifs qui dominent désormais le marché.

Comprendre les compromis

Bien que le PECVD soit la technologie supérieure pour cette application, il est important de reconnaître ses complexités associées.

Complexité et contrôle du processus

Les réacteurs PECVD sont des équipements coûteux et sophistiqués. Obtenir une couche d'épaisseur, d'indice de réfraction et de qualité de passivation parfaitement uniforme sur des millions de plaquettes par an nécessite un contrôle des processus et une expertise immenses. Toute déviation peut avoir un impact négatif sur l'efficacité et le rendement de la cellule.

Qualité de la couche par rapport à la température

Il existe un compromis inhérent entre la température de dépôt et les propriétés de la couche. Bien que la basse température du PECVD soit son principal avantage, les couches résultantes (comme le SiNx) peuvent contenir une concentration d'hydrogène plus élevée que les couches issues de processus à haute température. Cet hydrogène est en fait bénéfique pour la passivation du silicium, mais il doit être précisément contrôlé grâce à un réglage minutieux du processus.

Faire le bon choix pour votre objectif

Comprendre le rôle du PECVD clarifie son impact sur la performance et la fabricabilité de la technologie solaire.

- Si votre objectif principal est de maximiser l'efficacité de la cellule : Reconnaissez que le PECVD est indispensable. Ses fonctions antireflet et de passivation combattent directement les principaux mécanismes de perte optique et électronique dans une cellule solaire au silicium.

- Si votre objectif principal est la viabilité de la fabrication : Reconnaissez que le processus à basse température du PECVD est le facteur habilitant qui permet de produire des conceptions de cellules à haute efficacité à l'échelle industrielle sans dommage thermique.

En fin de compte, le PECVD est la technologie qui transforme une simple plaquette de silicium en un dispositif hautement efficace et durable pour convertir la lumière du soleil en énergie propre.

Tableau récapitulatif :

| Fonction | Matériau déposé | Avantage clé |

|---|---|---|

| Antireflet | Nitrure de silicium (SiNx) | Maximise l'absorption de la lumière en réduisant la réflexion |

| Passivation de surface | Nitrure de silicium (SiNx) / Oxyde d'aluminium (AlOx) | Prévient la perte d'énergie en réduisant la recombinaison des électrons |

| Traitement à basse température | Diverses couches minces | Permet des conceptions de cellules avancées (telles que PERC) sans dommage thermique |

Prêt à améliorer votre fabrication de cellules solaires ou votre recherche en laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les industries solaire et des semi-conducteurs. Notre expertise dans les technologies de dépôt peut vous aider à obtenir une qualité de couche supérieure et à maximiser l'efficacité de la cellule. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent alimenter votre innovation !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt