En substance, la fusion par arc plasma (FAP) est un processus hautement spécialisé qui utilise un jet de gaz ionisé — un plasma — pour faire fondre et affiner les métaux. Contrairement à la fusion conventionnelle, qui se contente de liquéfier un matériau, la FAP est une technologie de four à ultra-haute température conçue pour produire des lingots exceptionnellement propres et de haute qualité à partir de métaux réactifs et haute performance comme le titane et les superalliages.

La fusion par arc plasma n'est pas seulement un processus de fusion ; c'est un processus de purification. Sa principale valeur réside dans sa capacité à éliminer les contaminants et à obtenir un contrôle métallurgique précis, ce qui la rend indispensable pour les applications critiques dans les industries aérospatiale, médicale et de la défense.

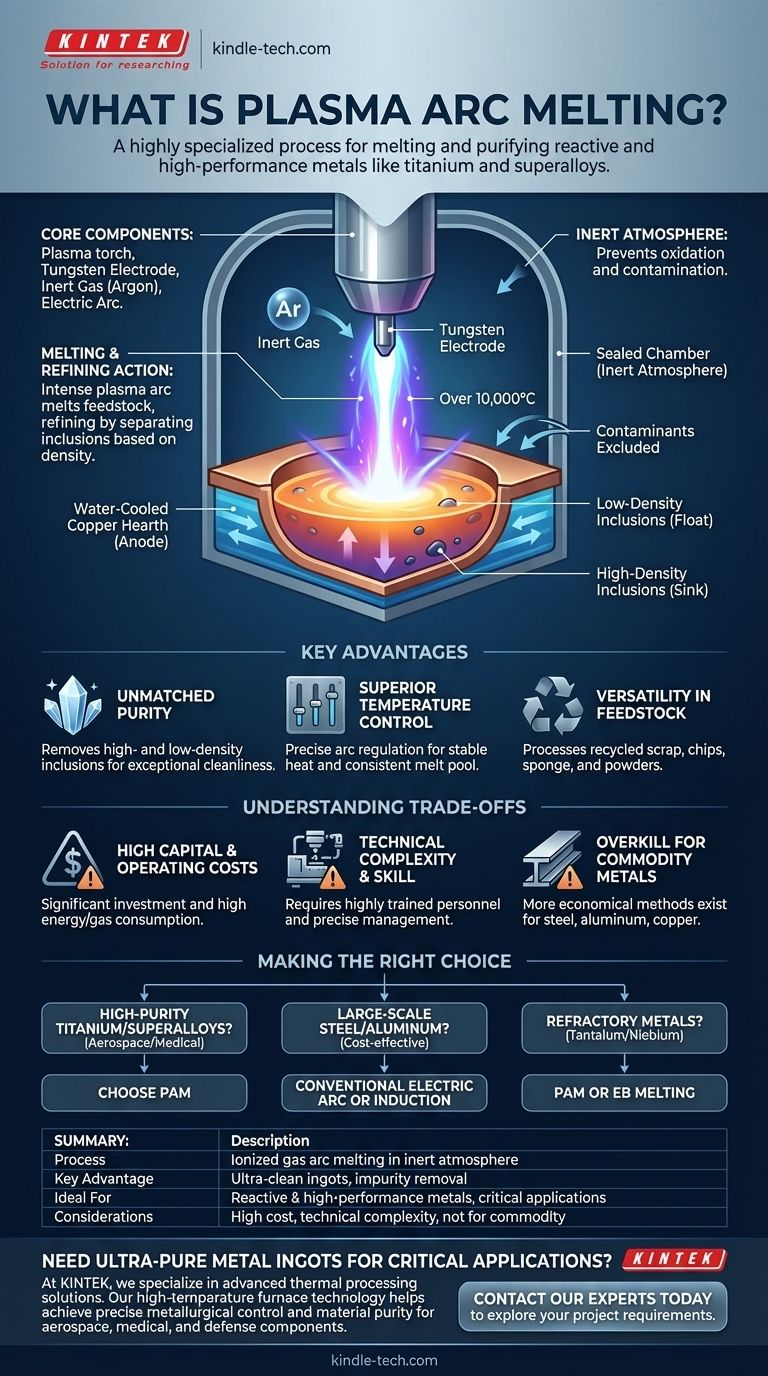

Comment fonctionne la fusion par arc plasma

Comprendre le processus de FAP nécessite d'examiner comment il génère et utilise un arc plasma contrôlé dans un environnement inerte pour obtenir des résultats que d'autres méthodes ne peuvent pas atteindre.

Les composants de base

Un four à arc plasma se compose d'une ou plusieurs torches à plasma, qui servent de source de chaleur. Une torche utilise une électrode en tungstène (cathode) à travers laquelle un gaz inerte, généralement de l'argon, est acheminé. Un puissant arc électrique ionise ce gaz, le convertissant en un jet de plasma surchauffé.

L'action de fusion et d'affinage

Le matériau à fondre est placé dans un âtre ou un creuset en cuivre refroidi à l'eau, qui sert d'anode. L'arc plasma est dirigé sur le matériau, avec des températures au cœur de l'arc atteignant plus de 10 000 °C. Cette énergie intense et focalisée fait fondre rapidement la matière première.

Lorsque le métal se liquéfie en un bain de fusion, le processus commence son travail d'affinage. Les impuretés légères, connues sous le nom d'inclusions de faible densité, flottent à la surface et peuvent être consolidées, tandis que les inclusions de haute densité plus lourdes coulent et restent piégées au fond du lingot solidifié.

L'importance de l'atmosphère inerte

L'ensemble du processus est mené dans une chambre scellée remplie de gaz inerte. Cette atmosphère contrôlée est essentielle car elle empêche le métal en fusion hautement réactif d'être contaminé par l'oxygène et l'azote de l'air, ce qui dégraderait ses propriétés.

Avantages clés du processus FAP

Les ingénieurs et les métallurgistes choisissent la FAP lorsque la qualité finale du matériau n'est pas négociable. Ses avantages sont centrés sur la pureté et le contrôle.

Pureté et propreté inégalées

En éliminant efficacement les inclusions de haute et de faible densité, la FAP produit un lingot métallique d'une propreté exceptionnelle. Ceci est vital pour les matériaux tels que les alliages de titane, où même des impuretés microscopiques peuvent entraîner une défaillance prématurée par fatigue dans une aube de turbine de moteur à réaction ou un implant médical.

Contrôle supérieur de la température et du processus

La puissance de sortie de la torche à plasma peut être régulée avec précision, indépendamment de la pression de fonctionnement à l'intérieur du four. Cela fournit une source de chaleur très stable et contrôlable, permettant un bain de fusion constant et un produit final prévisible et uniforme.

Polyvalence des matériaux d'alimentation

Les fours FAP sont flexibles et peuvent traiter une large gamme de formes de matières premières. Cela comprend tout, de la ferraille recyclée et des copeaux usinés à l'éponge métallique brute et aux poudres, permettant une utilisation efficace des ressources.

Comprendre les compromis et les limites

Bien que puissante, la fusion par arc plasma n'est pas une solution universelle. Sa nature spécialisée s'accompagne de considérations importantes.

Coûts d'investissement et d'exploitation élevés

Les fours FAP sont des systèmes complexes conçus avec précision qui représentent un investissement en capital important. Ils ont également des coûts d'exploitation élevés en raison de leur consommation d'énergie électrique et des grandes quantités de gaz inerte.

Complexité technique et exigence de compétence

Faire fonctionner un four FAP n'est pas une tâche simple. Cela nécessite un personnel hautement qualifié capable de gérer l'équilibre délicat entre la puissance de l'arc, le débit de gaz, les vitesses de refroidissement et la progression de la fusion pour garantir un résultat réussi.

Excès de zèle pour les métaux de base

Pour l'acier au carbone standard, l'aluminium ou le cuivre, des méthodes beaucoup moins chères et à plus grand volume comme les fours à induction ou les fours à arc électrique sont bien plus économiques. La FAP est réservée aux matériaux de grande valeur où ses avantages d'affinage justifient le coût.

Faire le bon choix pour votre objectif

La sélection d'une technologie de fusion dépend entièrement de votre matériau et de vos exigences de performance. La FAP est un outil pour atteindre les normes les plus élevées de pureté métallurgique.

- Si votre objectif principal est de produire du titane ou des superalliages de haute pureté pour l'aérospatiale ou le médical : La FAP est la norme de l'industrie, offrant une propreté et un contrôle des propriétés inégalés.

- Si votre objectif principal est la production à grande échelle et rentable d'acier ou d'aluminium : Les fours à arc électrique ou à induction conventionnels sont le choix approprié et économique.

- Si votre objectif principal est de faire fondre des métaux réfractaires comme le tantale ou le niobium : La FAP est un candidat de premier plan, en concurrence avec la fusion par faisceau d'électrons (EB), qui fonctionne sous vide poussé.

En fin de compte, comprendre les capacités de la fusion par arc plasma vous permet de créer des matériaux qui répondent aux spécifications les plus exigeantes avec une qualité sans compromis.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Utilise un arc de gaz ionisé (plasma) pour faire fondre et affiner les métaux dans une atmosphère inerte. |

| Avantage clé | Produit des lingots ultra-propres en éliminant les impuretés de haute et de faible densité. |

| Idéal pour | Métaux réactifs et haute performance (titane, superalliages), aérospatiale, implants médicaux. |

| Considérations | Coûts d'investissement/exploitation élevés, complexité technique, pas pour les métaux de base. |

Besoin de produire des lingots de métal ultra-purs pour des applications critiques ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées pour les environnements exigeants de laboratoire et de R&D. Notre expertise en technologie de four à haute température peut vous aider à obtenir le contrôle métallurgique précis et la pureté des matériaux requis pour les composants aérospatiaux, médicaux et de défense.

Discutons de la manière dont notre équipement spécialisé peut répondre à vos défis matériels spécifiques. Contactez nos experts dès aujourd'hui pour explorer les exigences de votre projet.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre le chauffage par induction haute fréquence et basse fréquence ? Maîtrisez l'effet de peau pour des résultats précis

- Quel est le rôle de la fréquence dans le four à induction ? Maîtriser le contrôle du chauffage et l'efficacité

- Quelle est la perte par fusion dans un four à induction ? Contrôler le rendement et la perte d'énergie pour la rentabilité

- Quelle est la température maximale atteinte par un four à induction ? Découvrez les limites et les capacités du chauffage par induction

- Quelles sont les limites du moulage sous vide ? Comprendre les compromis pour la fabrication de haute pureté

- Quels sont les avantages du chauffage par induction ? Obtenez une chaleur rapide, précise et propre pour vos matériaux

- Quelle est la plage de température du chauffage par induction ? Du réchauffement doux à la fusion extrême

- Comment fonctionne le mécanisme de coulée d'un four de coulée par dégazage par induction sous vide (VIDP) ? Découvrez le secret de la production de métaux de haute pureté