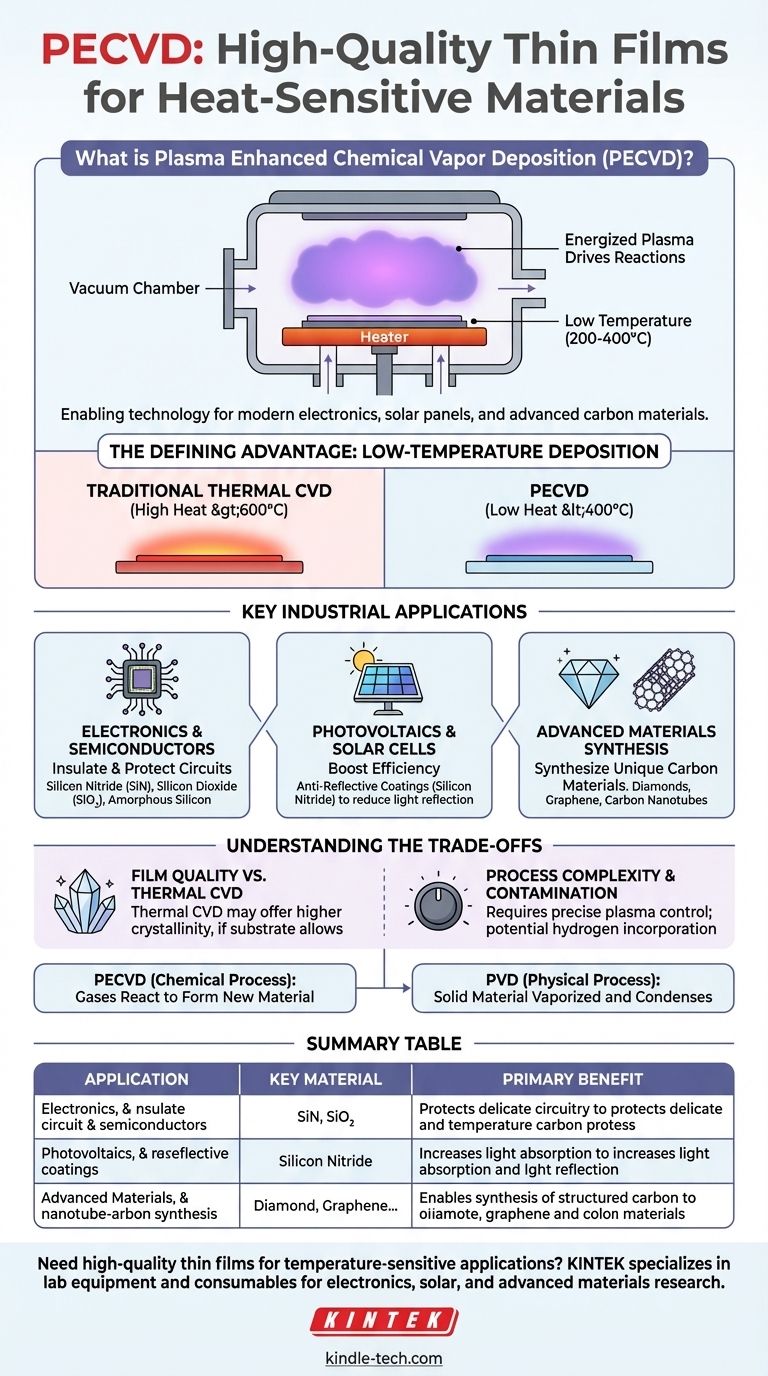

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est utilisé pour déposer des films minces de haute qualité sur des matériaux qui ne peuvent pas supporter des températures élevées. Ce processus est essentiel pour la fabrication de l'électronique moderne, des panneaux solaires et des matériaux carbonés avancés. Contrairement aux méthodes traditionnelles qui dépendent uniquement de températures extrêmes, le PECVD utilise un plasma énergisé pour piloter les réactions chimiques nécessaires à la formation du film, permettant son utilisation sur des substrats délicats.

Bien qu'il existe de nombreuses techniques de dépôt, la caractéristique déterminante du PECVD est sa capacité à produire des films robustes à des températures nettement plus basses. Cet avantage unique ouvre un éventail d'applications dans l'électronique et la photovoltaïque qui sont impossibles avec des processus à haute température.

L'avantage déterminant : Le dépôt à basse température

La principale raison pour laquelle les ingénieurs et les scientifiques choisissent le PECVD est sa capacité à se passer de chaleur extrême. C'est une rupture fondamentale avec le dépôt chimique en phase vapeur thermique (CVD) traditionnel.

Comment le plasma remplace la chaleur

Dans le CVD traditionnel, les gaz précurseurs doivent être chauffés à des températures très élevées (souvent >600°C) pour acquérir suffisamment d'énergie pour réagir et former un film solide.

Le PECVD crée un plasma — un gaz ionisé — dans la chambre de réaction. Ce plasma énergise directement les gaz précurseurs, leur permettant de réagir et de se déposer sur un substrat à des températures beaucoup plus basses, généralement dans la plage de 200 à 400°C.

Protection des substrats sensibles

Cette capacité à basse température n'est pas seulement un gain d'efficacité ; c'est une technologie habilitante.

De nombreux composants critiques, tels que les plaquettes de semi-conducteurs entièrement fabriquées avec des interconnexions métalliques existantes, les substrats plastiques flexibles ou certains composants optiques, seraient endommagés ou détruits par les températures élevées du CVD thermique. Le PECVD permet de déposer des films de haute qualité sur ces surfaces sensibles sans causer de dommages.

Applications industrielles clés

L'avantage de la basse température rend le PECVD indispensable dans plusieurs secteurs de haute technologie.

Électronique et fabrication de semi-conducteurs

Le PECVD est un pilier dans la fabrication de la microélectronique. Il est utilisé pour déposer des films diélectriques qui isolent et protègent les circuits délicats sur une puce.

Les matériaux courants comprennent le nitrure de silicium (SiN) pour la passivation (une couche protectrice finale) et le dioxyde de silicium (SiO₂) comme isolant entre les couches métalliques. Il est également utilisé pour créer des films de silicium amorphe, essentiels pour les transistors en couches minces (TFT) qui contrôlent les pixels dans les écrans plats.

Photovoltaïque et cellules solaires

Dans l'industrie solaire, l'efficacité est primordiale. Le PECVD est utilisé pour appliquer des revêtements antireflets en nitrure de silicium sur la surface des cellules solaires au silicium.

Ce film mince est conçu pour réduire la quantité de lumière qui se réfléchit sur la surface de la cellule, permettant à davantage de photons d'être absorbés et convertis en électricité, augmentant ainsi l'efficacité globale de la cellule.

Synthèse de matériaux avancés

Des systèmes PECVD spécialisés, en particulier ceux utilisant le plasma à micro-ondes, sont utilisés à la pointe de la science des matériaux.

Cette technique est capable de synthétiser des matériaux carbonés hautement structurés avec des propriétés uniques, notamment des diamants, du graphène et des nanotubes de carbone synthétiques.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Qualité du film par rapport au CVD thermique

Bien que les films PECVD soient de haute qualité, les films nécessitant la densité, la pureté et la perfection cristalline les plus élevées sont souvent encore produits par CVD thermique à haute température. L'énergie thermique plus élevée peut parfois conduire à une structure atomique plus ordonnée, en supposant que le substrat puisse tolérer la chaleur.

Complexité du processus et contamination

Créer et maintenir un plasma stable et uniforme est complexe. Toute instabilité peut entraîner une épaisseur ou des propriétés de film non uniformes.

De plus, le processus plasma peut incorporer d'autres éléments, comme l'hydrogène, dans le film, ce qui peut modifier ses caractéristiques électriques ou optiques. Cela doit être soigneusement contrôlé.

Différenciation par rapport au PVD

Il est important de ne pas confondre le PECVD avec le dépôt physique en phase vapeur (PVD). Le PECVD est un processus chimique où les gaz réagissent pour former un nouveau matériau sur le substrat. Le PVD est un processus physique où un matériau source solide est vaporisé (par exemple, par pulvérisation cathodique) puis se condense sur le substrat sans réaction chimique.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt nécessite d'aligner les capacités du processus sur votre objectif principal.

- Si votre objectif principal est de revêtir des composants électroniques ou plastiques sensibles à la chaleur : Le PECVD est le choix idéal en raison de ses capacités de traitement à basse température.

- Si votre objectif principal est de maximiser l'efficacité des cellules solaires : Le PECVD est la norme de l'industrie pour déposer les revêtements antireflets en nitrure de silicium qui améliorent les performances.

- Si votre objectif principal est d'obtenir la cristallinité de film la plus élevée possible pour un substrat robuste : Vous devrez peut-être envisager le CVD thermique traditionnel à haute température, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de déposer des métaux ou des alliages purs sans réaction chimique : Le dépôt physique en phase vapeur (PVD) est la technologie la plus appropriée pour votre objectif.

En fin de compte, comprendre le rôle unique du plasma est la clé pour tirer parti du PECVD pour des applications avancées et sensibles à la température.

Tableau récapitulatif :

| Application | Matériau clé déposé | Avantage principal |

|---|---|---|

| Électronique et semi-conducteurs | Nitrure de silicium (SiN), Dioxyde de silicium (SiO₂) | Protège et isole les circuits délicats à basse température |

| Photovoltaïque et cellules solaires | Revêtements antireflets en nitrure de silicium | Augmente l'absorption de la lumière et l'efficacité des cellules solaires |

| Synthèse de matériaux avancés | Diamant, Graphène, Nanotubes de carbone | Permet la synthèse de matériaux carbonés structurés |

Besoin de films minces de haute qualité pour vos applications sensibles à la température ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant des solutions pour l'électronique, le solaire et la recherche sur les matériaux avancés. Notre expertise garantit que vous obtenez la bonne technologie PECVD pour protéger vos substrats et améliorer les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt