La fusion plasma est un processus métallurgique de haute pureté qui utilise un jet de gaz ionisé à haute température (plasma) pour faire fondre les métaux et autres matériaux. Contrairement aux méthodes conventionnelles qui chauffent le matériau indirectement, un arc plasma transfère une énergie intense et concentrée directement à la cible, permettant des températures extrêmement élevées et un contrôle précis.

L'avantage central de la fusion plasma n'est pas seulement sa chaleur, mais sa précision et sa pureté. Elle crée un environnement de fusion ultra-propre, ce qui en fait le choix supérieur pour la production d'alliages haute performance et le traitement des métaux réactifs qui seraient contaminés par d'autres méthodes.

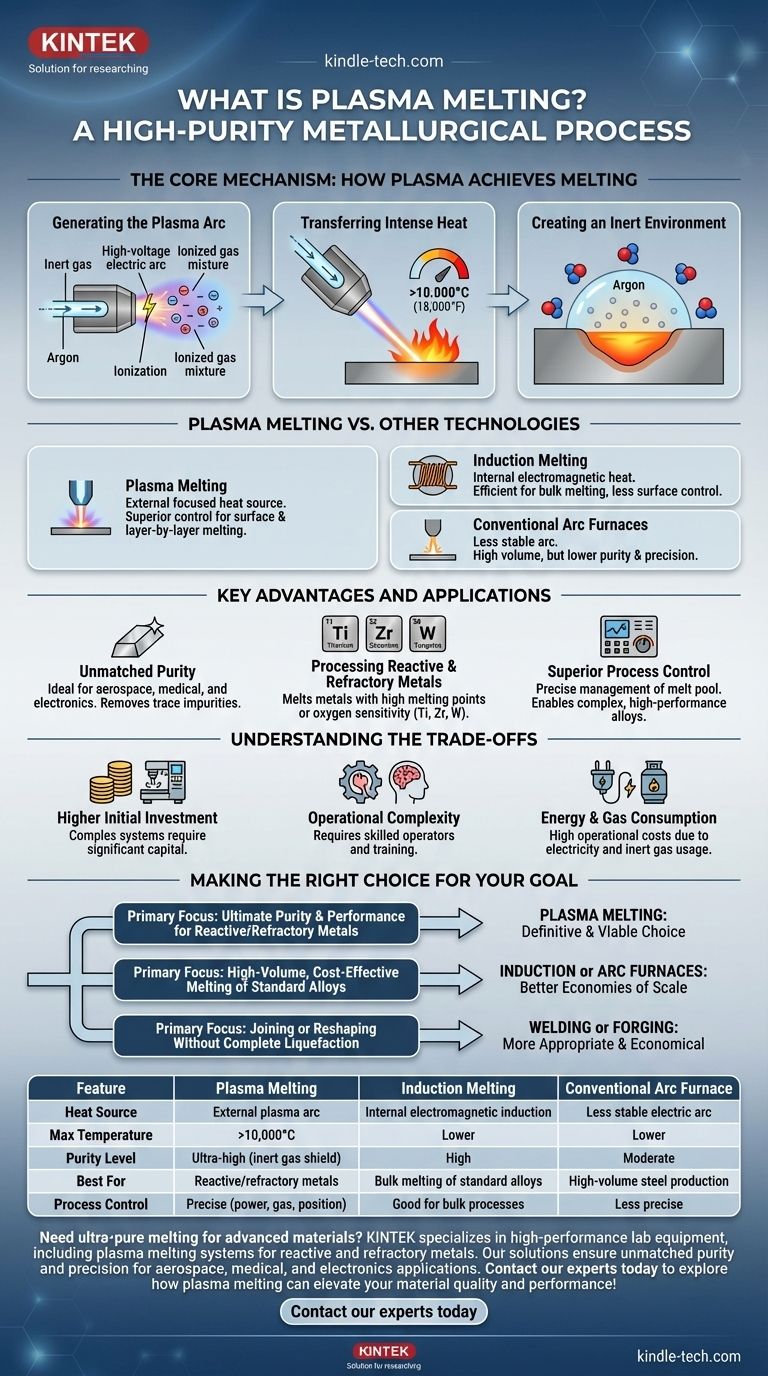

Le mécanisme central : comment le plasma réalise la fusion

La technologie de fusion plasma est centrée sur la torche plasma, qui fonctionne comme une source de chaleur hautement contrôlée. Le processus est à la fois élégant et puissant, s'appuyant sur des principes fondamentaux de la physique pour atteindre ses résultats.

Génération de l'arc plasma

Une torche plasma fonctionne en faisant passer un gaz inerte, tel que l'argon, à travers un arc électrique à haute tension. Cette énergie intense arrache les électrons des atomes de gaz, un processus appelé ionisation. Le mélange résultant d'ions et d'électrons est le plasma – un état de la matière électriquement conducteur.

Transfert de chaleur intense

Ce plasma est forcé à travers une buse à grande vitesse, créant un jet focalisé qui peut atteindre des températures dépassant 10 000 °C (18 000 °F). Lorsque ce jet frappe le métal cible, il transfère son énergie thermique avec une efficacité incroyable, provoquant une fusion rapide et localisée.

Création d'un environnement inerte

Parce que le processus utilise un gaz inerte comme l'argon, le métal en fusion est protégé de l'oxygène et de l'azote de l'atmosphère. Cela empêche la formation d'oxydes et de nitrures, qui sont des impuretés pouvant dégrader la qualité et les performances du matériau final.

Fusion plasma vs. autres technologies

Pour comprendre la valeur de la fusion plasma, il est essentiel de la comparer aux processus industriels plus courants. Ses caractéristiques uniques la rendent adaptée aux applications où d'autres méthodes sont insuffisantes.

Comparaison avec la fusion par induction

La fusion par induction, telle que décrite dans les références, utilise un champ électromagnétique pour générer de la chaleur à l'intérieur du métal lui-même. C'est très efficace pour la fusion en vrac, mais offre moins de contrôle sur la surface et peut être moins efficace pour les matériaux à faible conductivité électrique.

La fusion plasma, en revanche, applique la chaleur extérieurement avec un arc focalisé. Cela offre un contrôle supérieur pour les traitements de surface et pour la fusion de matériaux de manière plus contrôlée, couche par couche si nécessaire.

Comparaison avec les fours à arc conventionnels

Les fours à arc électrique traditionnels utilisent également un arc électrique, mais il est beaucoup moins stable et focalisé qu'un jet de plasma. Ce sont les bêtes de somme du recyclage et de la production d'acier, mais ils n'offrent pas le même niveau de pureté ou de contrôle de la température qu'un système plasma.

Principaux avantages et applications

Les propriétés uniques de la fusion plasma lui confèrent des avantages distincts dans la fabrication spécialisée à haute valeur ajoutée et la science des matériaux.

Pureté inégalée

L'environnement de gaz inerte et la nature propre de la source de chaleur se traduisent par un produit final exceptionnellement pur. Ceci est essentiel pour les applications dans les industries aérospatiale, médicale et électronique, où même des traces d'impuretés peuvent entraîner une défaillance du matériau.

Traitement des métaux réactifs et réfractaires

Le plasma est la technologie idéale pour faire fondre des métaux comme le titane, le zirconium et le tungstène. Ces métaux ont des points de fusion très élevés (réfractaires) ou réagissent agressivement avec l'oxygène à haute température (réactifs). La fusion plasma résout les deux défis simultanément.

Contrôle supérieur du processus

L'opérateur a un contrôle précis sur la puissance, le débit de gaz et la position de l'arc plasma. Cela permet une gestion méticuleuse du bain de fusion, assurant une qualité constante et permettant la création d'alliages complexes et haute performance.

Comprendre les compromis

Aucune technologie n'est sans ses limites. L'objectivité exige de reconnaître les cas où la fusion plasma pourrait ne pas être le meilleur choix.

Investissement initial plus élevé

Les systèmes de fusion plasma sont complexes et nécessitent un investissement en capital important par rapport aux fours traditionnels. Les torches, les alimentations électriques et les systèmes de gestion des gaz sont des équipements sophistiqués.

Complexité opérationnelle

L'exploitation d'un four plasma exige un niveau de compétence et de formation plus élevé. La gestion des paramètres du processus pour garantir des résultats optimaux est plus exigeante que l'exploitation de systèmes de fusion plus simples.

Consommation d'énergie et de gaz

Bien qu'efficaces pour le transfert de chaleur, les systèmes plasma consomment une quantité substantielle d'électricité et de gaz inerte. Cela rend les coûts opérationnels plus élevés, en particulier pour la production à grande échelle où l'économie d'échelle est un facteur principal.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de votre matériau, du résultat souhaité et de votre budget.

- Si votre objectif principal est la pureté et la performance ultimes pour les métaux réactifs ou réfractaires : La fusion plasma est le choix définitif et souvent la seule option viable.

- Si votre objectif principal est la fusion à grand volume et rentable d'alliages standard comme l'acier ou l'aluminium : Les fours à induction ou à arc électrique conventionnels offrent de meilleures économies d'échelle.

- Si votre objectif principal est l'assemblage ou le remodelage de composants existants sans liquéfaction complète : D'autres méthodes comme le soudage ou le forgeage sont plus appropriées et économiques.

En fin de compte, l'adoption de la fusion plasma est une décision stratégique visant à prioriser la qualité et la performance des matériaux avant tout.

Tableau récapitulatif :

| Caractéristique | Fusion plasma | Fusion par induction | Four à arc conventionnel |

|---|---|---|---|

| Source de chaleur | Arc plasma externe | Induction électromagnétique interne | Arc électrique moins stable |

| Température max. | >10 000 °C (18 000 °F) | Inférieure au plasma | Inférieure au plasma |

| Niveau de pureté | Ultra-élevé (écran de gaz inerte) | Élevé | Modéré |

| Idéal pour | Métaux réactifs/réfractaires (Titane, Tungstène) | Fusion en vrac d'alliages standard | Production d'acier à grand volume |

| Contrôle du processus | Précis (puissance, débit de gaz, position) | Bon pour les processus en vrac | Moins précis |

Besoin d'une fusion ultra-pure pour des matériaux avancés ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de fusion plasma pour les métaux réactifs et réfractaires. Nos solutions garantissent une pureté et une précision inégalées pour les applications aérospatiales, médicales et électroniques. Contactez nos experts dès aujourd'hui pour découvrir comment la fusion plasma peut améliorer la qualité et les performances de vos matériaux !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four de fusion par induction à arc sous vide

Les gens demandent aussi

- À quoi sert le forgeage à chaud ? Fabrication de composants métalliques critiques à haute résistance

- Quels sont les inconvénients de la pyrolyse des plastiques en carburant ? Défis environnementaux et économiques clés

- Quels sont les problèmes de l'huile de pyrolyse ? Les principaux défis liés à la stabilité et au coût du bio-fioul

- À quelle température un four doit-il fonctionner ? Du confort domestique aux processus industriels

- Quelle est la stabilité thermique du graphite ? Libérer la résistance aux températures extrêmes dans le bon environnement

- Quelles sont les propriétés d'un matériau fritté ? Adaptation de la densité, de la résistance et de la porosité

- Quelle est la différence entre la décomposition thermique et la pyrolyse ? Un guide des processus thermiques contrôlés

- Pourquoi le KBr est-il utilisé pour l'IR ? Créer des pastilles transparentes pour une analyse précise des échantillons solides