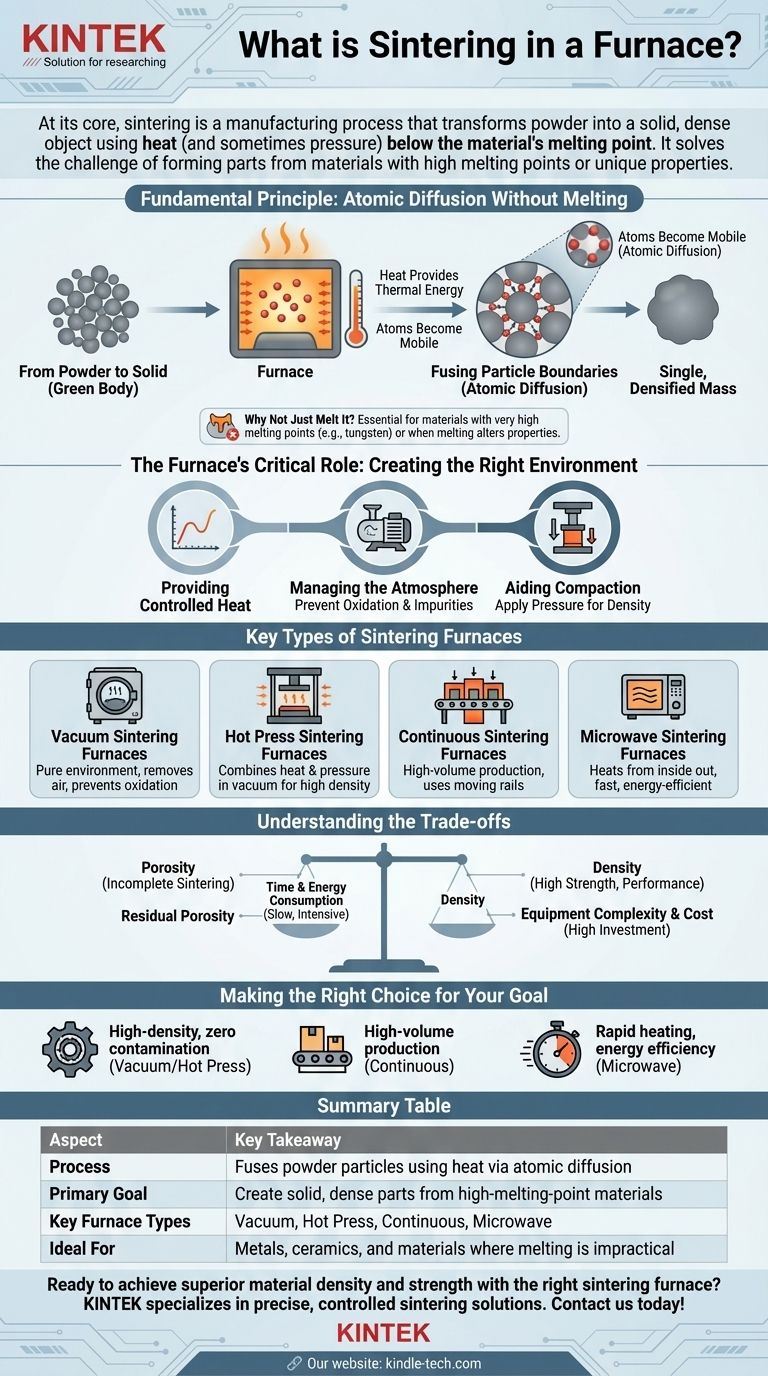

À la base, le frittage est un procédé de fabrication qui utilise un four pour transformer une masse de poudre en un objet solide et dense. Ceci est réalisé en appliquant de la chaleur — et parfois de la pression — à une température inférieure au point de fusion réel du matériau. Au lieu de se liquéfier, les particules individuelles du matériau fusionnent au niveau atomique, créant une seule pièce solide.

Le frittage résout un défi fondamental de fabrication : comment former des pièces solides à partir de matériaux ayant des points de fusion extrêmement élevés ou des propriétés uniques. Le processus vous permet de créer des composants denses et solides à partir de poudres telles que les céramiques et les métaux sans avoir à atteindre les températures immenses requises pour les faire fondre.

Le principe fondamental : la diffusion atomique sans fusion

De la poudre au solide

Le processus commence avec un matériau sous forme de poudre, tel qu'un métal ou une céramique. Cette poudre est généralement compactée dans une forme désirée, souvent appelée « corps vert », qui est fragile mais conserve sa forme.

Le rôle de la chaleur

Ce corps vert est ensuite placé dans un four. La chaleur du four fournit l'énergie thermique critique qui permet aux atomes au sein des particules du matériau de devenir mobiles et de se déplacer.

Fusion des limites des particules

À mesure que les atomes acquièrent de la mobilité, ils migrent à travers les limites où les particules individuelles se touchent. Ce processus, connu sous le nom de diffusion atomique, construit efficacement des ponts entre les particules, éliminant les espaces et les pores entre elles. Avec le temps, cela fusionne les innombrables particules individuelles en une seule masse densifiée.

Pourquoi ne pas simplement le faire fondre ?

Le frittage est essentiel pour les matériaux ayant des points de fusion exceptionnellement élevés, tels que le tungstène et le molybdène, où atteindre un état liquide est impraticable ou d'un coût prohibitif. Il est également utilisé lorsque la fusion altérerait ou détruirait la microstructure souhaitée et les propriétés finales du matériau.

Le rôle critique du four : créer l'environnement adéquat

Un four fait plus que simplement fournir de la chaleur ; il crée un environnement hautement contrôlé adapté au matériau spécifique et au résultat souhaité.

Fournir une chaleur contrôlée

La fonction principale est d'appliquer un profil de température précis. Le matériau est chauffé, maintenu à la température de frittage pendant une durée spécifique, puis refroidi de manière contrôlée pour garantir que la pièce finale possède les bonnes propriétés et ne se fissure pas.

Gestion de l'atmosphère

De nombreux matériaux réagissent avec l'air à haute température. Les fours de frittage gèrent l'atmosphère interne pour prévenir ces réactions indésirables.

Prévention de l'oxydation

Une atmosphère sous vide est l'une des solutions les plus courantes. En éliminant l'air et l'oxygène, le four empêche le matériau de s'oxyder, ce qui créerait des impuretés et affaiblirait le produit final. Ceci est essentiel pour les métaux réactifs et les céramiques avancées.

Aide à la compaction

Certains fours avancés appliquent également une pression immense pendant le cycle de chauffage. Cette pression force physiquement les particules à se rapprocher, ce qui améliore le processus de diffusion atomique et aboutit à un composant final plus dense et plus solide.

Principaux types de fours de frittage

Différents fours sont conçus pour répondre à des besoins de production spécifiques, du type de matériau au volume de production.

Fours de frittage sous vide

Ces fours excellent à créer un environnement pur et sans contamination en éliminant presque tout l'air. Ils constituent la norme pour le traitement des matériaux très sensibles à l'oxygène.

Fours de frittage par pressage à chaud

Ce type combine une chaleur élevée avec une pression mécanique directe sous vide. L'action double de la chaleur et de la pression est très efficace pour produire des composants céramiques extrêmement denses et performants.

Fours de frittage continu

Conçus pour la fabrication à grand volume, ces fours déplacent continuellement les pièces à travers différentes zones. Un four à poutre mobile, par exemple, utilise des rails mobiles pour « faire marcher » des plateaux de pièces à travers des étapes optimisées de chauffage, de frittage et de refroidissement.

Fours de frittage par micro-ondes

Plutôt que d'utiliser des éléments chauffants conventionnels, ces fours utilisent l'énergie des micro-ondes pour chauffer le matériau de l'intérieur vers l'extérieur. Cela peut entraîner des temps de traitement plus rapides et une meilleure efficacité énergétique pour certains matériaux compatibles.

Comprendre les compromis

Bien que puissant, le processus de frittage implique d'équilibrer plusieurs facteurs concurrents.

Porosité contre densité

L'objectif ultime du frittage est généralement d'atteindre la densité la plus élevée possible en éliminant les pores entre les particules. Un frittage incomplet ou inapproprié peut laisser une porosité résiduelle, ce qui peut compromettre la résistance mécanique et les performances du matériau.

Consommation de temps et d'énergie

Le frittage peut être un processus lent et énergivore, car les matériaux doivent souvent être maintenus à des températures très élevées pendant de longues périodes. L'optimisation de la température et de la durée est essentielle pour équilibrer la qualité de la pièce et le coût de production.

Complexité et coût de l'équipement

La technologie nécessaire pour obtenir un environnement sous vide poussé, haute pression ou atmosphère contrôlée est complexe et coûteuse. Le choix du four est un compromis direct entre les exigences de performance de la pièce finale et l'investissement en capital dans l'équipement.

Faire le bon choix pour votre objectif

Votre choix de four de frittage et de paramètres de processus doit être guidé par l'application finale du composant.

- Si votre objectif principal est de produire des pièces en céramique ou en métal à haute densité sans aucune contamination : Un four de frittage sous vide ou à pressage à chaud est le choix supérieur pour prévenir l'oxydation et obtenir une compaction maximale.

- Si votre objectif principal est la production continue à haut volume de pièces de métallurgie des poudres : Un four continu, tel qu'un modèle à poutre mobile, offre l'efficacité et le débit nécessaires à l'échelle industrielle.

- Si votre objectif principal est le chauffage rapide et l'efficacité énergétique pour des matériaux céramiques spécifiques : Un four de frittage par micro-ondes offre une alternative moderne qui chauffe le matériau directement et peut réduire considérablement les temps de cycle.

En fin de compte, choisir la bonne approche de frittage nécessite d'équilibrer les propriétés matérielles finales dont vous avez besoin avec les réalités du coût de production, du temps et de l'échelle.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Processus | Fusionne les particules de poudre à l'aide de chaleur (en dessous du point de fusion) par diffusion atomique. |

| Objectif principal | Créer des pièces solides et denses à partir de matériaux à point de fusion élevé. |

| Types de fours clés | Vide, Pressage à chaud, Continu, Micro-ondes. |

| Idéal pour | Métaux, céramiques et matériaux où la fusion est impraticable. |

Prêt à obtenir une densité et une résistance matérielles supérieures avec le bon four de frittage ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant les solutions de frittage précises et contrôlées dont votre laboratoire a besoin. Que vous travailliez avec des céramiques avancées ou des métaux réactifs, notre expertise garantit que vous obtiendrez le four parfait pour votre application. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer votre processus de frittage !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Quelle est la température de frittage la plus élevée ? Maîtrisez la chaleur optimale pour vos matériaux

- Quels sont les facteurs critiques du traitement thermique ? Maîtrisez la température, l'atmosphère et le refroidissement pour des résultats supérieurs

- Comment un four sous vide facilite-t-il le soudage par diffusion du titane ? Fabrication de stratifiés multicouches haute performance

- Quel est l'avantage technologique principal de l'utilisation d'un four à arc pour la fusion ? Production d'ingots MPEA de haute pureté

- Quelle est la fonction du réservoir d'imprégnation sous vide et pression dans le processus PIP ? Atteindre des CMC de haute densité

- Quels sont les 4 traitements thermiques de l'acier ? Maîtriser la dureté, la ténacité et plus encore

- Comment la température de frittage affecte-t-elle la taille des grains ? Contrôlez la microstructure de votre matériau pour des propriétés optimales