En bref, le frittage à l'hydrogène est un processus de fabrication à haute température qui utilise une atmosphère riche en hydrogène pour lier des matériaux en poudre. Contrairement au frittage à l'air ou avec des gaz inertes, l'hydrogène agit activement comme un agent de nettoyage chimique, réduisant les oxydes de surface et éliminant les impuretés des matériaux. Il en résulte des pièces dotées d'une résistance mécanique supérieure, d'une pureté plus élevée et d'un fini de surface typiquement brillant et propre.

L'objectif principal de l'utilisation de l'hydrogène dans le frittage est de créer une puissante atmosphère réductrice. Cet environnement élimine chimiquement l'oxygène des particules métalliques, permettant la formation de liaisons métalliques plus solides et plus propres que celles possibles dans des atmosphères moins réactives.

Comment l'hydrogène transforme l'environnement de frittage

Pour comprendre la valeur du frittage à l'hydrogène, vous devez d'abord comprendre le rôle de l'atmosphère du four. Les gaz entourant les pièces pendant le chauffage dictent les réactions chimiques qui se produiront à la surface du matériau.

Création d'une atmosphère réductrice

Une atmosphère "réductrice" est une atmosphère qui élimine activement l'oxygène. L'hydrogène (H₂) est très réactif, surtout à haute température, et il recherche agressivement les atomes d'oxygène pour se lier à eux.

C'est l'opposé direct d'une atmosphère "oxydante" (comme l'air libre), qui ajouterait une couche d'oxyde au métal chaud, empêchant les particules de se lier efficacement.

La réaction chimique de la réduction d'oxyde

Presque toutes les poudres métalliques ont une fine couche d'oxyde métallique à leur surface. Pendant le frittage à l'hydrogène, le gaz hydrogène réagit avec ces oxydes (par exemple, l'oxyde de fer, l'oxyde de chrome) pour former de la vapeur d'eau (H₂O).

Cette vapeur d'eau est ensuite évacuée en toute sécurité du four, nettoyant efficacement les surfaces des particules de poudre individuelles au niveau microscopique.

Prévention de l'oxydation ultérieure

En inondant la chambre du four d'hydrogène de haute pureté, pratiquement tout l'oxygène ambiant est déplacé. Cela garantit qu'aucun nouvel oxyde ne peut se former sur les surfaces métalliques pendant qu'elles sont chauffées, préservant ainsi l'intégrité du matériau tout au long du processus.

Les avantages tangibles du frittage à l'hydrogène

Ce processus de nettoyage chimique se traduit directement par des améliorations mesurables du produit final. Les principaux avantages sont directement liés à l'élimination des barrières d'oxyde entre les particules de poudre.

Résistance mécanique supérieure

En éliminant les couches d'oxyde, les particules métalliques peuvent former des liaisons métalliques directes et robustes entre elles. Il en résulte une pièce finale plus dense, moins poreuse, avec une résistance à la traction, une dureté et une durabilité globales considérablement améliorées.

Pureté et propreté améliorées

Au-delà de la simple réduction des oxydes, l'atmosphère d'hydrogène réactive peut également aider à éliminer d'autres contaminants, tels que la silice résiduelle. Cela conduit à un alliage final de pureté plus élevée, ce qui est essentiel pour les applications de haute performance.

Une finition de surface brillante et propre

La finition "brillante" caractéristique des pièces frittées à l'hydrogène est une confirmation visuelle directe de l'efficacité du processus. Cette brillance est l'apparence de la surface métallique pure, complètement exempte des couches d'oxyde ternissantes qui se formeraient dans d'autres atmosphères.

Matériaux et applications courants

Le frittage à l'hydrogène est essentiel pour les matériaux où la performance et la pureté ne sont pas négociables.

Aciers inoxydables

C'est une application très courante. L'hydrogène est crucial pour réduire les oxydes de chrome tenaces à la surface des poudres d'acier inoxydable, ce qui est essentiel pour obtenir une bonne liaison et maintenir la résistance à la corrosion du matériau.

Alliages haute performance

Des matériaux comme le carbure de tungstène et d'autres alliages avancés sont utilisés dans des applications exigeantes comme les outils de coupe et les composants résistants à l'usure. Ces matériaux nécessitent un environnement de haute pureté et sans oxygène que seul l'hydrogène ou un vide poussé peut fournir pour atteindre leur potentiel de performance maximal.

Composites céramique-métal spécialisés

Certains matériaux avancés, connus sous le nom de cermets, combinent les propriétés des céramiques et des métaux. Le frittage à l'hydrogène est souvent utilisé pour faciliter la liaison complexe requise pour créer ces pièces spécialisées aux caractéristiques physiques uniques.

Comprendre les compromis et les considérations

Bien que puissant, le frittage à l'hydrogène n'est pas la solution universelle. Un conseiller technique de confiance doit souligner les compromis opérationnels importants.

Sécurité et équipement

Le gaz hydrogène est hautement inflammable et nécessite des fours spécialisés, des protocoles de sécurité rigoureux et des systèmes de surveillance avancés pour être manipulé en toute sécurité. Cela représente un investissement important en équipement et en formation.

Coût d'exploitation

Le gaz hydrogène de haute pureté et l'équipement spécialisé nécessaire pour le gérer sont généralement plus chers que les alternatives comme les atmosphères à base d'azote ou le frittage sous vide.

Compatibilité des matériaux

Une considération critique est la fragilisation par l'hydrogène. Dans certains métaux, en particulier certains aciers et alliages de titane, les atomes d'hydrogène peuvent diffuser dans la structure du matériau, entraînant une perte sévère de ductilité et rendant la pièce fragile. Ce risque doit être soigneusement évalué pour l'alliage spécifique traité.

Faire le bon choix pour votre objectif

L'atmosphère de frittage idéale est entièrement déterminée par votre matériau, votre budget et vos exigences de performance.

- Si votre objectif principal est une résistance, une densité et une pureté maximales pour les alliages réactifs : Le frittage à l'hydrogène est souvent le choix technique supérieur pour des matériaux comme l'acier inoxydable et le carbure de tungstène.

- Si votre objectif principal est la rentabilité pour les métaux moins réactifs : Une atmosphère d'azote inerte ou un four sous vide peut souvent fournir une qualité suffisante avec des coûts inférieurs et moins de complexités de sécurité.

- Si vous travaillez avec des matériaux sensibles à la fragilisation par l'hydrogène : Vous devez privilégier les atmosphères sous vide ou de gaz inerte pour préserver les propriétés mécaniques essentielles du matériau.

En fin de compte, le choix de la bonne atmosphère de four est une décision critique qui contrôle directement la qualité et les performances de vos composants frittés finaux.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Liaison à haute température de matériaux en poudre dans une atmosphère riche en hydrogène. |

| Avantage principal | Crée un environnement réducteur qui élimine les oxydes de surface et les impuretés. |

| Résultats clés | Résistance mécanique supérieure, pureté améliorée, finition de surface brillante. |

| Matériaux idéaux | Aciers inoxydables, carbure de tungstène, alliages haute performance. |

| Considération principale | Coût d'exploitation et exigences de sécurité plus élevés ; risque de fragilisation par l'hydrogène dans certains alliages. |

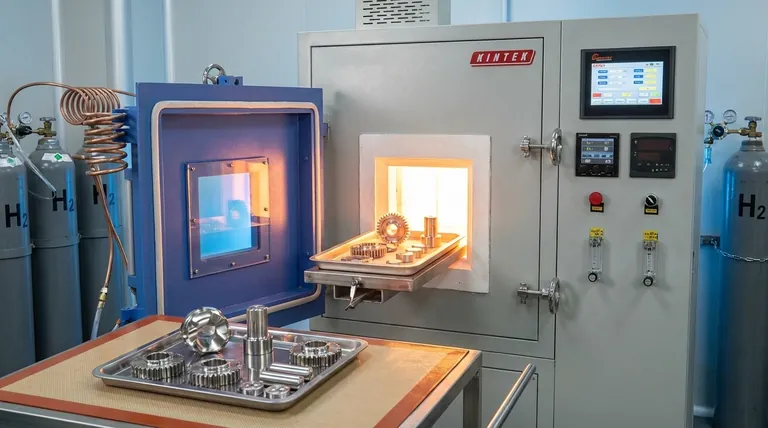

Besoin d'optimiser votre processus de frittage pour une résistance et une pureté maximales ? KINTEK est spécialisé dans les solutions de traitement thermique avancées pour les applications de laboratoire et industrielles. Notre expertise en atmosphères de four, y compris le frittage à l'hydrogène, peut vous aider à atteindre les propriétés matérielles supérieures que vos composants haute performance exigent. Contactez nos experts dès aujourd'hui pour discuter de votre matériau spécifique et de vos objectifs de projet !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la température de brasage du cuivre en Celsius ? Obtenez la chaleur adéquate pour des joints solides

- Comment un four à haute température contribue-t-il au traitement thermique après soudage (PWHT) de l'acier 2.25Cr-1Mo ? Assurer l'intégrité et la stabilité de la soudure

- Comment un four sous vide est-il chauffé ? La science du traitement propre à haute température

- Comment les systèmes de frittage et de fusion à haute température assistent-ils les alliages V-Si-B ? Libérer les performances pour la fusion nucléaire

- Comment un four de frittage sous vide à haute température contribue-t-il à la formation de matériaux poreux Fe-Cr-Al ?

- Quelles précautions prendre lors du traitement thermique ? Mesures essentielles de sécurité et de contrôle qualité

- Que fait le traitement thermique à l'aluminium ? Le transforme-t-il en un matériau d'ingénierie à haute résistance ?

- Le métal fritté peut-il être usiné ? Maîtriser les techniques pour les matériaux poreux