L'avantage principal du dépôt chimique en phase vapeur (CVD) par rapport à l'oxydation thermique est sa profonde polyvalence. Alors que l'oxydation est un processus hautement spécialisé qui fait croître un seul matériau (dioxyde de silicium) à partir d'un substrat de silicium, le CVD est une technique flexible qui peut déposer une vaste gamme de matériaux différents sur pratiquement n'importe quel substrat. Cela fait du CVD un outil indispensable pour construire les structures multicouches complexes de l'électronique moderne.

Le choix entre le CVD et l'oxydation ne réside pas dans le fait de savoir quel processus est universellement « meilleur », mais dans la compréhension de leurs objectifs fondamentaux. L'oxydation fait *croître* un matériau natif de haute qualité en consommant le substrat, tandis que le CVD *dépose* un matériau distinct sur celui-ci.

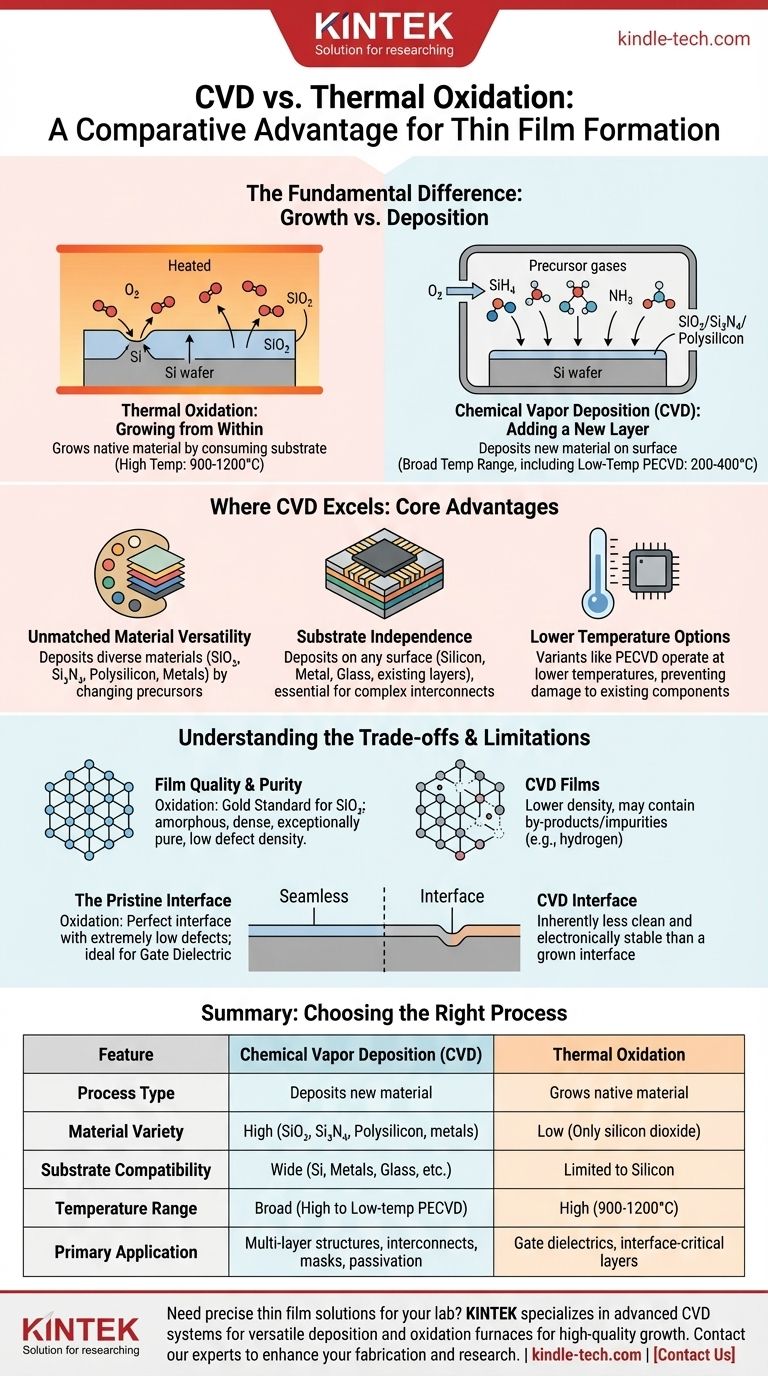

La différence fondamentale : Croissance vs Dépôt

Pour saisir les avantages de chaque méthode, vous devez d'abord comprendre leurs mécanismes fondamentaux. Ils ne sont pas interchangeables ; ce sont des façons fondamentalement différentes de former une couche mince.

Oxydation thermique : Croissance depuis l'intérieur

L'oxydation thermique est un processus de croissance. Une tranche de silicium est chauffée à haute température (typiquement 900-1200°C) dans un environnement contenant de l'oxygène ou de la vapeur d'eau.

Les atomes de silicium à la surface de la tranche réagissent avec l'oxygène, consommant le silicium d'origine pour former une nouvelle couche de dioxyde de silicium (SiO₂). Ce processus est comparable à la cicatrisation de la peau : la nouvelle couche est formée directement à partir du matériau sous-jacent.

Dépôt chimique en phase vapeur : Ajout d'une nouvelle couche

Le CVD est un processus de dépôt. Des gaz précurseurs sont introduits dans une chambre de réaction où ils réagissent chimiquement et se décomposent, laissant un film mince solide sur la surface de la tranche.

Ce processus ne consomme pas le substrat. C'est comme peindre un mur : vous ajoutez un tout nouveau matériau sur la surface existante. Cela permet de créer des films chimiquement distincts du substrat sous-jacent.

Là où le CVD excelle : Les avantages fondamentaux

La nature par dépôt du CVD lui confère plusieurs avantages critiques par rapport à l'oxydation pour un large éventail d'applications dans la fabrication de semi-conducteurs.

Polyvalence matérielle inégalée

L'oxydation ne peut créer qu'un seul matériau : le dioxyde de silicium à partir d'une tranche de silicium.

Le CVD, cependant, peut déposer une grande variété de matériaux en changeant simplement les gaz précurseurs. Cela inclut des diélectriques comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), des semi-conducteurs comme le polysilicium, et même des métaux.

Indépendance du substrat

Le processus d'oxydation dépend entièrement de la présence d'un substrat de silicium à consommer. Vous ne pouvez pas l'utiliser pour former une couche d'oxyde sur une ligne métallique ou un film de nitrure.

Le CVD n'a pas une telle limitation. Il peut déposer un film sur du silicium, du métal, du verre ou d'autres couches précédemment déposées, ce qui le rend essentiel pour créer les interconnexions à plusieurs niveaux dans les puces modernes.

Options à température plus basse

L'oxydation thermique à haute température peut endommager d'autres composants sur une puce partiellement fabriquée, tels que les interconnexions en aluminium.

Bien que certains processus CVD soient à haute température, des variantes comme le CVD assisté par plasma (PECVD) peuvent fonctionner à des températures beaucoup plus basses (par exemple, 200-400°C), ce qui les rend sûrs pour les étapes de fabrication ultérieures.

Comprendre les compromis

Le choix d'un processus nécessite de reconnaître ses limites. Bien que polyvalents, les films CVD ne peuvent égaler la qualité unique d'un oxyde thermiquement cultivé pour son objectif spécifique.

Qualité et pureté du film

Pour créer du dioxyde de silicium, l'oxydation thermique est la référence absolue. Elle produit un film amorphe, dense et exceptionnellement pur avec une très faible densité de défauts.

Les oxydes déposés par CVD, bien que très bons, ont souvent une densité plus faible et peuvent contenir des sous-produits de la réaction chimique, tels que des impuretés d'hydrogène.

L'interface vierge

C'est la distinction la plus critique. Parce que l'oxyde thermique est cultivé *à partir* du silicium, l'interface entre le cristal de silicium et la couche de dioxyde de silicium est presque parfaite, avec un nombre extrêmement faible de défauts électroniques.

L'interface créée par le CVD est simplement l'endroit où un film déposé rencontre le substrat. Elle est intrinsèquement moins propre et moins stable électroniquement qu'une interface cultivée thermiquement. Pour cette raison, l'oxyde thermique est le choix non négociable pour le diélectrique de grille critique d'un transistor.

Faire le bon choix pour votre objectif

Le processus correct est dicté entièrement par l'exigence d'ingénierie spécifique à chaque étape de la fabrication.

- Si votre objectif principal est de créer un diélectrique de grille haute performance pour un transistor : L'oxydation thermique est le seul choix en raison de son interface et de sa qualité de film supérieures.

- Si votre objectif principal est de déposer une couche isolante entre des lignes métalliques : Le CVD est l'outil nécessaire, car il peut déposer du SiO₂ ou d'autres diélectriques sur divers matériaux.

- Si votre objectif principal est de créer un masque dur ou une couche de passivation finale : Le CVD est votre seule option pour déposer un matériau requis comme le nitrure de silicium (Si₃N₄).

En fin de compte, comprendre la distinction fondamentale entre la croissance d'un film natif et le dépôt d'un film étranger est la clé pour maîtriser la fabrication moderne.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Oxydation thermique |

|---|---|---|

| Type de processus | Dépose un nouveau matériau sur le substrat | Fait croître le matériau à partir du substrat |

| Variété de matériaux | Élevée (SiO₂, Si₃N₄, polysilicium, métaux) | Faible (uniquement dioxyde de silicium) |

| Compatibilité du substrat | Large (silicium, métaux, verre, couches existantes) | Limitée aux substrats de silicium |

| Plage de température | Large (y compris les options PECVD à basse température) | Élevée (900-1200°C) |

| Application principale | Structures multicouches, interconnexions, masques | Diélectriques de grille, couches critiques pour l'interface |

Besoin de solutions de couches minces précises pour votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement de semi-conducteurs. Que vous ayez besoin de systèmes CVD pour un dépôt de matériaux polyvalent ou de fours d'oxydation pour une croissance d'interface de haute qualité, notre expertise garantit des performances de processus optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de fabrication et accélérer votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme