En bref, l'avantage principal du brasage sous vide est sa capacité à produire des joints solides, propres et dimensionnellement stables d'une manière hautement contrôlée et reproductible. En chauffant des assemblages entiers uniformément dans une atmosphère protectrice ou sous vide, il excelle dans l'assemblage de géométries complexes, de matériaux dissimilaires et de multiples joints simultanément, ce qui en fait un choix supérieur pour la fabrication de haute précision et à haut volume.

Le défi de l'assemblage des métaux n'est pas seulement de lier deux pièces ensemble, mais de le faire sans compromettre l'intégrité des matériaux de base, introduire des contaminants ou provoquer une distorsion induite par la chaleur. Le brasage sous vide résout ce problème en déplaçant le processus dans une chambre contrôlée, assurant une cohérence, une propreté et une liberté de conception inégalées.

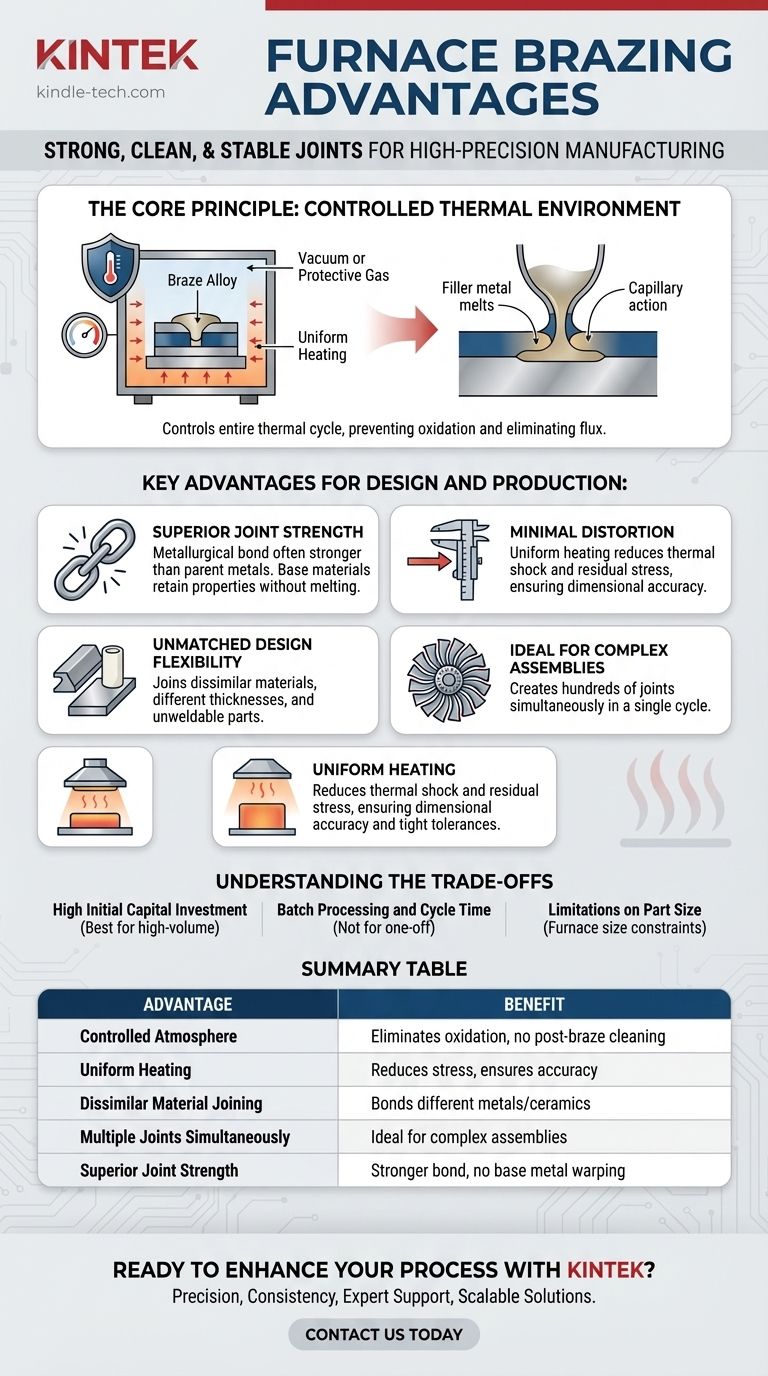

Le Principe Fondamental : Un Environnement Thermique Contrôlé

Le brasage sous vide modifie fondamentalement le processus d'assemblage en contrôlant chaque aspect du cycle thermique. Ce contrôle est la source de ses avantages les plus significatifs.

Comment Fonctionne le Processus

Les pièces sont d'abord assemblées avec un métal d'apport, connu sous le nom d'alliage de brasure, placé aux joints prévus. L'assemblage entier est ensuite chargé dans un four. Le four est scellé et l'atmosphère est contrôlée—soit en créant un vide, soit en introduisant un gaz protecteur—avant que les composants ne soient chauffés à la température de brasage. Le métal d'apport fond et est aspiré dans les joints par capillarité, créant une liaison solide lorsque l'assemblage refroidit.

Élimination de la Contamination et du Décapant

L'atmosphère protectrice ou le vide est essentiel car il prévient l'oxydation des surfaces métalliques pendant le cycle à haute température. Cela élimine le besoin de fondants chimiques, souvent requis dans d'autres méthodes de brasage pour nettoyer la zone de joint. Le résultat est un joint exceptionnellement propre qui nécessite peu ou pas de nettoyage post-brasage, ce qui permet d'économiser du temps et de réduire les étapes du processus.

Assurer l'Uniformité de la Température

Contrairement au brasage à la torche ou au soudage où la chaleur est appliquée localement, un four chauffe l'ensemble de l'assemblage uniformément. Ce cycle de chauffage et de refroidissement lent et régulier réduit considérablement le choc thermique et les contraintes résiduelles dans les pièces.

Avantages Clés pour la Conception et la Production

L'environnement contrôlé du brasage sous vide débloque des capacités difficiles ou impossibles à atteindre avec d'autres méthodes.

Force et Intégrité Supérieures du Joint

Le brasage sous vide crée une liaison métallurgique qui peut être plus solide que les métaux de base eux-mêmes. Étant donné que le métal d'apport a un point de fusion plus bas, les métaux de base ne sont jamais fondus ou déformés. Ce processus garantit que les matériaux de base conservent leurs propriétés d'origine.

Distorsion Minimale et Contraintes Résiduelles

Le chauffage et le refroidissement uniformes sont le plus grand avantage pour les travaux de haute précision. Ils garantissent que les assemblages conservent leur précision dimensionnelle et leurs tolérances serrées. Cela fait du brasage sous vide la méthode idéale pour les composants délicats ou les assemblages complexes où toute distorsion entraînerait une défaillance.

Flexibilité de Conception Inégalée

Les ingénieurs bénéficient d'une liberté énorme. Le processus permet d'assembler des matériaux dissimilaires (comme le cuivre à l'acier ou même des métaux à la céramique), des pièces avec des épaisseurs très différentes, et des matériaux considérés comme non soudables.

Idéal pour les Assemblages Complexes

Un seul cycle de four peut créer un joint ou plusieurs centaines de joints à la fois. Cela rend possible la fabrication de pièces très complexes, comme des échangeurs de chaleur ou des assemblages de turbines, qui seraient peu pratiques à produire par soudage ou par d'autres moyens.

Comprendre les Compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Investissement Initial en Capital Élevé

Les fours, en particulier les systèmes à vide poussé, représentent un coût initial important. Le processus est plus économique lorsqu'il est utilisé pour la production à volume moyen à élevé où le coût peut être amorti sur de nombreuses pièces.

Traitement par Lots et Temps de Cycle

Le brasage sous vide est un processus par lots. Le cycle complet de chargement, d'évacuation de la chambre, de chauffage, de brasage et de refroidissement peut être long. Bien qu'efficace pour de nombreuses pièces à la fois, il ne convient pas aux travaux uniques ou au prototypage rapide d'une seule pièce lorsque le temps de configuration est une préoccupation.

Limites de la Taille des Pièces

La taille des composants pouvant être brasés est finalement limitée par les dimensions physiques de la chambre interne du four.

Le Brasage Sous Vide Est-il Adapté à Votre Application ?

Pour déterminer si le brasage sous vide est le choix optimal, considérez votre objectif principal.

- Si votre objectif principal est la qualité et la précision des pièces : Le brasage sous vide est supérieur pour créer des joints solides et propres avec une distorsion minimale, en particulier pour les assemblages délicats ou à tolérance élevée.

- Si votre objectif principal est la liberté de conception : Ce processus excelle dans l'assemblage de géométries complexes, de matériaux dissimilaires ou dans la création de centaines de joints en une seule opération.

- Si votre objectif principal est le coût de production à haut volume : Le brasage sous vide offre une excellente économie d'échelle en réduisant la main-d'œuvre, en éliminant le post-traitement et en augmentant le débit pour la production par lots.

- Si votre objectif principal est le prototypage rapide ou les réparations sur site : D'autres méthodes comme le brasage manuel à la torche ou le soudage peuvent être plus pratiques et rentables en raison du coût d'installation élevé et de la nature orientée par lots du brasage sous vide.

En fin de compte, le brasage sous vide permet aux ingénieurs de produire des composants complexes à haute intégrité à l'échelle d'une manière que d'autres méthodes d'assemblage ne peuvent tout simplement pas égaler.

Tableau Récapitulatif :

| Avantage | Bénéfice |

|---|---|

| Atmosphère Contrôlée | Élimine l'oxydation et le décapant, résultant en des joints exceptionnellement propres sans nettoyage post-brasage. |

| Chauffage Uniforme | Réduit le choc thermique et les contraintes résiduelles, assurant la précision dimensionnelle et les tolérances serrées. |

| Assemblage de Matériaux Dissimilaires | Permet de lier différents métaux et même des métaux à la céramique, offrant une flexibilité de conception inégalée. |

| Multiples Joints Simultanément | Idéal pour les assemblages complexes, permettant de créer des centaines de joints en un seul cycle de four. |

| Force de Joint Supérieure | Crée une liaison métallurgique plus solide que les métaux de base, sans faire fondre ni déformer les matériaux de base. |

Prêt à Améliorer Votre Processus de Fabrication avec le Brasage Sous Vide de Précision ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions de brasage sous vide haute performance adaptées à vos besoins spécifiques. Que vous assembliez des géométries complexes, des matériaux dissimilaires ou que vous visiez une production à haut volume avec une distorsion minimale, notre expertise garantit que vous obtenez des joints solides, propres et dimensionnellement stables à chaque fois.

Pourquoi Choisir KINTEK pour Vos Besoins en Brasage Sous Vide ?

- Précision et Cohérence : Nos équipements offrent un chauffage uniforme et des atmosphères contrôlées pour des résultats reproductibles et de haute qualité.

- Support d'Expert : Notre équipe offre des conseils techniques pour optimiser votre processus de brasage afin d'obtenir une efficacité maximale et une intégrité des pièces.

- Solutions Évolutives : De la production à volume moyen à élevé, nous fournissons des systèmes qui évoluent avec vos demandes de fabrication.

Ne laissez pas la qualité des joints ou les limitations de conception freiner vos projets. Contactez-nous dès aujourd'hui pour découvrir comment les solutions de brasage sous vide de KINTEK peuvent transformer votre processus d'assemblage des métaux et offrir des performances inégalées pour votre laboratoire ou votre installation de production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux