À la base, le moulage sous vide est une technique de fabrication avancée utilisée pour créer de petits lots de pièces de qualité production et haute fidélité. Il excelle dans les applications allant du prototypage fonctionnel et de la validation d'ingénierie à la production de la première série de produits prêts pour le marché, en particulier dans les secteurs de l'électronique grand public, des dispositifs médicaux et de l'automobile.

Le moulage sous vide se comprend mieux comme le pont essentiel entre un seul prototype imprimé en 3D et le moulage par injection à grande échelle. Il permet la création rapide de dizaines de pièces qui imitent parfaitement l'apparence, le toucher et la performance d'un produit final sans le coût prohibitif des outillages durs.

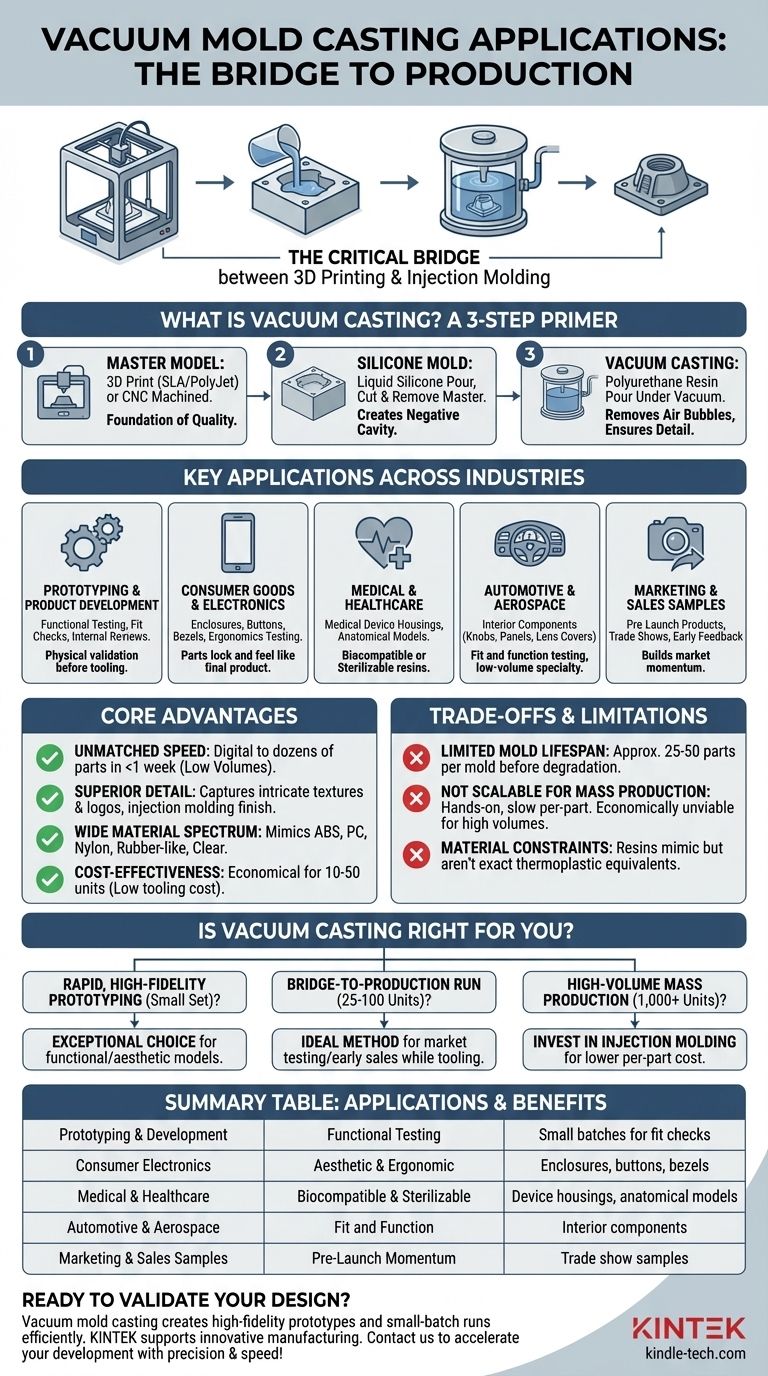

Qu'est-ce que le moulage sous vide ? Un bref aperçu

Pour comprendre ses applications, il est essentiel de saisir le processus. Il s'agit d'une méthode en trois étapes qui utilise un modèle maître de haute qualité pour créer un moule en silicone flexible.

Le modèle maître : le fondement de la qualité

Le processus commence par un « modèle maître » ou un patron. Celui-ci est généralement créé à l'aide d'une méthode d'impression 3D haute résolution comme SLA ou PolyJet, ou il peut être usiné par commande numérique (CNC).

La qualité finale des pièces moulées dépend directement de la précision et de la finition de surface de ce modèle maître.

Création du moule en silicone

Le modèle maître est suspendu à l'intérieur d'une boîte de moulage, et du silicone liquide est versé autour de lui. Une fois que le silicone a durci, il est soigneusement coupé en deux moitiés et le modèle maître est retiré.

Ce processus laisse une cavité creuse à l'intérieur du moule flexible qui est une impression négative parfaite de la pièce d'origine.

Le processus de moulage sous vide

Les deux moitiés du moule en silicone sont réassemblées et l'ensemble du moule est placé dans une chambre à vide. Une résine polyuréthane à deux composants est mélangée et versée dans la cavité du moule sous vide.

Le vide est essentiel car il élimine tout l'air de la chambre et du moule lui-même, garantissant que la résine liquide remplit chaque petite caractéristique sans créer de bulles d'air. La pièce durcit ensuite, souvent à l'aide de chaleur, avant d'être démoulée.

Applications clés dans divers secteurs

La combinaison unique de vitesse, de qualité et de polyvalence des matériaux rend le moulage sous vide indispensable pour des objectifs spécifiques dans de nombreux secteurs.

Prototypage et développement de produits

C'est l'application la plus courante. Les équipes créent un petit lot de prototypes pour des tests fonctionnels, des vérifications d'ajustement et des révisions de conception internes, permettant une validation physique avant de s'engager dans des outillages coûteux.

Biens de consommation et électronique

Le moulage sous vide est idéal pour produire des boîtiers, des coques, des boutons et des cadres pour les nouveaux appareils électroniques. Il permet aux concepteurs de tester l'ergonomie et l'esthétique avec des pièces qui ressemblent et se sentent identiques au produit final.

Médical et soins de santé

Le processus est utilisé pour créer des boîtiers de dispositifs médicaux très détaillés et des modèles anatomiques pour la planification chirurgicale. La possibilité d'utiliser des résines biocompatibles ou stérilisables est un avantage significatif dans ce domaine.

Automobile et aérospatiale

Les ingénieurs utilisent le moulage sous vide pour produire des composants intérieurs tels que des boutons, des panneaux de tableau de bord et des couvercles de lentilles pour les voitures conceptuelles ou les véhicules de spécialité à faible volume. Il est également utilisé pour tester l'ajustement et la fonction des pièces avant le début de la production de masse.

Échantillons de marketing et de vente

Les entreprises comptent sur le moulage sous vide pour créer une série de produits avant le lancement pour les séances photo marketing, les salons professionnels et les premiers retours de clients clés. Cela crée un élan sur le marché avant que le produit final ne soit largement disponible.

Les avantages fondamentaux : pourquoi choisir le moulage sous vide ?

Comprendre les avantages révèle pourquoi il est choisi pour les applications énumérées ci-dessus. La décision repose presque toujours sur un équilibre entre la vitesse, la fidélité et le coût à un volume spécifique.

Vitesse inégalée pour les faibles volumes

Une fois le modèle maître créé, un moule en silicone peut être fabriqué en un jour ou deux. Le moulage des pièces est également rapide, permettant à une entreprise de passer d'une conception numérique à des dizaines de pièces physiques en moins d'une semaine.

Détail supérieur et finition de surface

Étant donné que la résine liquide est tirée dans un moule en silicone flexible sous vide, elle capture des textures, des logos et des caractéristiques complexes avec une précision incroyable. La finition de surface résultante peut être indiscernable de celle du moulage par injection.

Un large éventail de propriétés matérielles

Une vaste gamme de résines polyuréthanes peut être utilisée. Ces matériaux peuvent être formulés pour imiter les propriétés des plastiques de production courants, y compris l'ABS, le polycarbonate et le nylon.

Ils peuvent également être flexibles et semblables à du caoutchouc (simulant le TPE), rigides ou parfaitement clairs, offrant une immense liberté de conception.

Rentabilité pour les petits lots

Le coût de l'outillage pour le moulage sous vide (le moule en silicone) ne représente qu'une infime fraction du coût d'un moule d'injection en acier. Pour les séries de production de 10 à 50 unités, c'est presque toujours le choix le plus économique.

Comprendre les compromis et les limites

Aucun processus n'est parfait. L'objectivité exige de reconnaître où le moulage sous vide est insuffisant, ce qui est principalement une question d'échelle.

Durée de vie limitée du moule

Un seul moule en silicone commence à se dégrader avec l'usage. Vous pouvez généralement vous attendre à obtenir seulement 25 à 50 pièces d'un moule avant que ses détails fins et sa précision dimensionnelle ne commencent à se détériorer.

Non évolutif pour la production de masse

Le processus est manuel et relativement lent par pièce par rapport aux méthodes automatisées. Le coût par pièce ne diminue pas de manière significative avec le volume, ce qui le rend économiquement non viable pour des centaines ou des milliers d'unités.

Contraintes matérielles

Bien que les résines soient d'excellents substituts, elles ne sont pas exactement les mêmes matériaux thermoplastiques utilisés dans le moulage par injection. Cela peut être un facteur limitant pour les pièces qui nécessitent des propriétés de résistance thermique ou chimique très spécifiques que l'on ne trouve que dans les plastiques de qualité production.

Le moulage sous vide est-il le bon choix pour votre projet ?

Utilisez les directives suivantes pour déterminer si ce processus correspond à vos objectifs.

- Si votre objectif principal est un prototypage rapide et haute fidélité : Le moulage sous vide est un choix exceptionnel pour créer un petit ensemble de modèles fonctionnels et esthétiques pour les tests.

- Si votre objectif principal est une série de transition vers la production : C'est la méthode idéale pour produire les 25 à 100 premières unités pour les tests de marché ou les premières ventes pendant que votre moule d'injection est en cours de fabrication.

- Si votre objectif principal est la production de masse à haut volume (plus de 1 000 unités) : Vous devriez investir dans l'outillage de moulage par injection, car le coût par pièce sera considérablement plus faible.

- Si votre objectif principal est de créer un seul modèle conceptuel simple : Une impression 3D directe à partir d'une technologie comme FDM ou SLA sera probablement plus rapide et plus rentable.

En fin de compte, le moulage sous vide offre une capacité inégalée à valider votre conception avec des pièces de qualité production avant d'engager un investissement en capital majeur.

Tableau récapitulatif :

| Application | Avantage clé | Cas d'utilisation typique |

|---|---|---|

| Prototypage et développement de produits | Tests fonctionnels et validation de conception | Création de petits lots pour vérifications d'ajustement et révisions |

| Électronique grand public | Tests esthétiques et ergonomiques | Production de boîtiers, boutons et cadres |

| Médical et soins de santé | Pièces biocompatibles et stérilisables | Boîtiers de dispositifs médicaux et modèles anatomiques |

| Automobile et aérospatiale | Tests d'ajustement et de fonction | Composants intérieurs pour voitures conceptuelles |

| Échantillons de marketing et de vente | Élan du marché avant le lancement | Échantillons pour salons professionnels et unités de retour client |

Prêt à valider votre conception avec des pièces de qualité production ?

Le moulage sous vide est la solution idéale pour créer des prototypes haute fidélité et des petits lots de production sans le coût élevé du moulage par injection. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables qui soutiennent des processus de fabrication innovants comme le moulage sous vide.

Que vous soyez dans l'électronique grand public, les dispositifs médicaux ou le développement automobile, notre expertise peut vous aider à combler efficacement le fossé entre le prototypage et la production de masse.

Contactez-nous dès aujourd'hui pour discuter de la façon dont le moulage sous vide peut accélérer votre cycle de développement de produits et donner vie à vos idées avec une précision et une rapidité inégalées !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de traitement thermique sous vide au molybdène

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelles sont les fonctions spécifiques des moules en graphite dans le processus de frittage par pressage à chaud sous vide ? Aperçus d'experts pour la céramique

- Quelles sont les exigences techniques auxquelles les moules spécialisés supportant la pression doivent répondre ? Optimisation de la densification des électrolytes sulfurés

- Quel rôle joue un moule en graphite de haute pureté lors du pressage à chaud ? Optimisation du frittage du carbure de bore à 1850°C

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique