Le matériau de revêtement de base pour un four à induction est un réfractaire haute performance, le plus souvent composé de magnésie, de dolomie ou d'alumine. Ces matériaux spécifiques sont choisis car ils possèdent des points de fusion extrêmement élevés et peuvent maintenir leur intégrité structurelle et leur stabilité chimique aux températures intenses requises pour la fusion des métaux.

Le revêtement du four n'est pas seulement un conteneur ; c'est un composant critique pour la sécurité et le fonctionnement. Son objectif principal est de contenir en toute sécurité le métal en fusion tout en protégeant simultanément la bobine d'induction vitale du four des dommages thermiques et électriques.

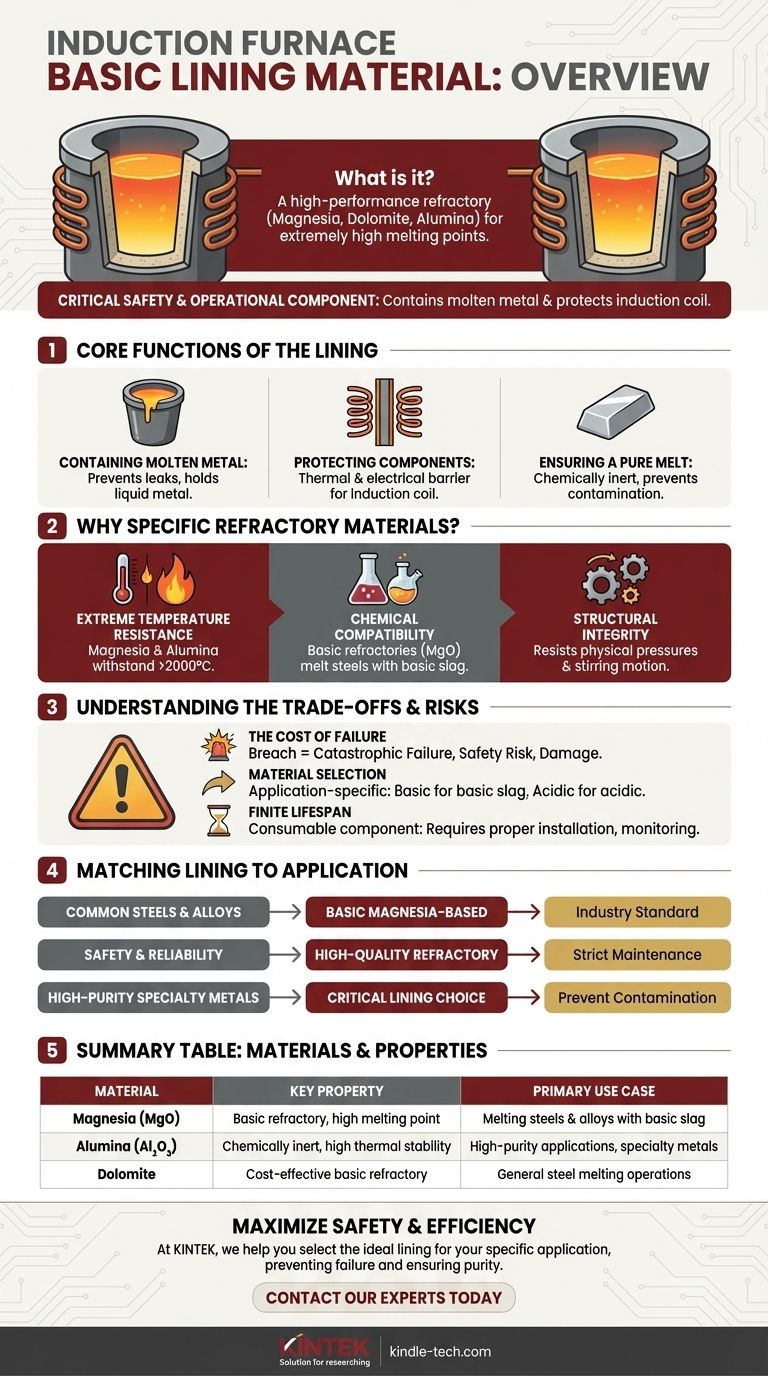

La fonction principale du revêtement de four

Pour comprendre pourquoi des matériaux spécifiques sont utilisés, nous devons d'abord apprécier le rôle exigeant que joue le revêtement. C'est la partie la plus critique du four à induction, remplissant simultanément plusieurs fonctions essentielles.

Contenir le métal en fusion

La fonction la plus évidente du revêtement est d'agir comme creuset. Il forme le récipient qui contient le métal liquide, l'empêchant de fuir ou de s'échapper.

Protéger les composants critiques

Le revêtement crée une barrière thermique et électrique entre le métal en fusion surchauffé et la bobine d'induction. Une défaillance à ce niveau serait catastrophique, détruisant la bobine et arrêtant le four.

Assurer une fusion pure

Le matériau réfractaire doit être chimiquement inerte par rapport au métal en fusion. Cela garantit que le revêtement ne se décompose pas et ne contamine pas l'alliage final, ce qui est crucial pour les applications de haute pureté.

Pourquoi des matériaux réfractaires spécifiques sont utilisés

Le terme réfractaire signifie simplement qu'un matériau est résistant à la décomposition par la chaleur, la pression ou l'attaque chimique. Le choix du matériau est une décision d'ingénierie délibérée basée sur ces propriétés.

Résistance aux températures extrêmes

Des matériaux comme la magnésie (MgO) et l'alumine (Al₂O₃) ont des points de fusion bien supérieurs à ceux des métaux qu'ils sont conçus pour contenir. Cette stabilité thermique est l'exigence primaire et non négociable.

Compatibilité chimique

Le terme "basique" dans "revêtement basique" fait référence à sa nature chimique. Les réfractaires basiques comme la magnésie sont utilisés pour faire fondre les aciers et autres alliages qui produisent un laitier basique, empêchant une dégradation réactive du revêtement lui-même.

Intégrité structurelle

Le revêtement doit être suffisamment solide pour résister aux pressions physiques et au mouvement d'agitation du métal en fusion, qui est agité par les champs magnétiques du four à induction.

Comprendre les compromis

Bien que le concept semble simple, la sélection et l'entretien d'un revêtement impliquent des considérations critiques. Un choix incorrect ou un mauvais entretien conduit directement à une défaillance.

Le coût d'une défaillance du revêtement

Une brèche dans le revêtement est le mode de défaillance le plus dangereux pour un four à induction. Elle peut entraîner une explosion si le métal en fusion entre en contact avec les bobines d'induction refroidies à l'eau, posant un risque grave pour la sécurité et causant des dommages importants à l'équipement.

La sélection des matériaux n'est pas universelle

Le choix du matériau de revêtement est dicté par l'application. Alors que la magnésie est un revêtement basique courant, un revêtement acide (comme la silice) serait utilisé pour faire fondre les métaux qui produisent un laitier acide. L'utilisation du mauvais type de revêtement entraînera une érosion chimique rapide et une défaillance prématurée.

Durée de vie limitée

Aucun revêtement de four ne dure éternellement. C'est un composant consommable qui s'érode lentement à chaque cycle de fusion. Une installation correcte, le frittage (le processus de chauffage initial) et une surveillance continue sont essentiels pour maximiser sa durée de vie et fonctionner en toute sécurité.

Adapter le revêtement à l'application

Le bon matériau est toujours celui qui offre la sécurité et les performances maximales pour le métal spécifique traité.

- Si votre objectif principal est la fusion d'aciers et d'alliages courants : Un revêtement basique à base de magnésie est la norme industrielle pour sa compatibilité chimique et ses hautes performances.

- Si votre objectif principal est la sécurité et la fiabilité : La sélection d'un matériau réfractaire de haute qualité et un programme d'entretien strict sont les facteurs les plus importants pour prévenir une défaillance catastrophique.

- Si votre objectif principal est la production de métaux spéciaux de haute pureté : Le choix du revêtement est essentiel pour éviter la contamination et garantir que le produit final répond à ses spécifications chimiques requises.

En fin de compte, le revêtement du four à induction est l'élément fondamental qui rend possible une fusion sûre, propre et efficace.

Tableau récapitulatif :

| Matériau | Propriété clé | Cas d'utilisation principal |

|---|---|---|

| Magnésie (MgO) | Réfractaire basique, point de fusion élevé | Fusion d'aciers et d'alliages avec laitier basique |

| Alumine (Al₂O₃) | Chimiquement inerte, haute stabilité thermique | Applications de haute pureté, métaux spéciaux |

| Dolomie | Réfractaire basique économique | Opérations générales de fusion d'acier |

Maximisez la sécurité et l'efficacité de vos opérations de fusion avec le bon revêtement de four.

Chez KINTEK, nous comprenons que le revêtement du four est le cœur de votre four à induction. Choisir le bon matériau réfractaire est essentiel pour prévenir les défaillances catastrophiques, protéger votre équipement et assurer la pureté de votre produit final. Que vous fondiez des aciers courants ou des métaux spéciaux de haute pureté, nos experts peuvent vous aider à sélectionner la solution de revêtement idéale pour votre application spécifique.

Laissez KINTEK fournir l'équipement de laboratoire fiable et les consommables dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour une consultation sur l'optimisation des performances et de la sécurité de votre four.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification