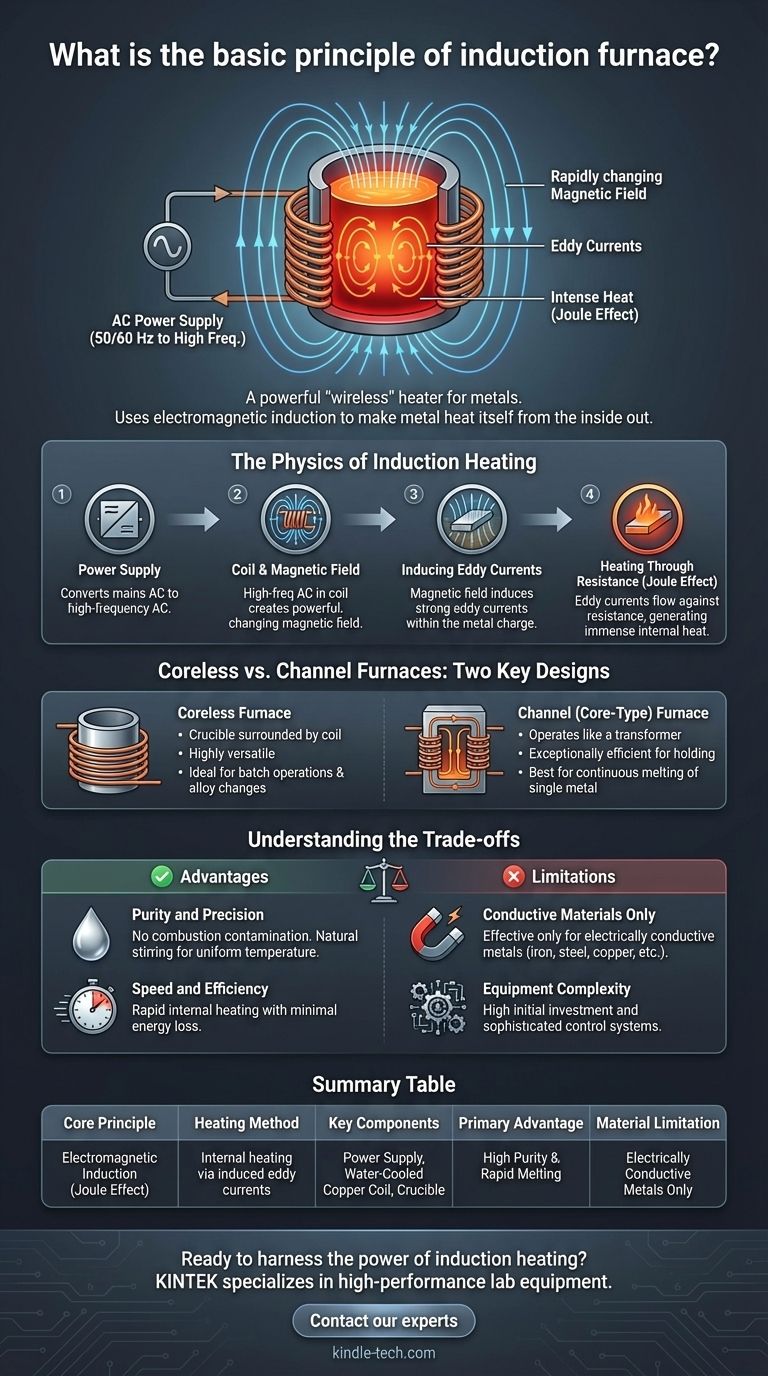

À la base, un four à induction est un puissant appareil de chauffage « sans fil » pour les métaux. Il utilise un principe fondamental de l'électromagnétisme pour amener une pièce de métal à s'échauffer de l'intérieur. Un courant électrique alternatif est envoyé à travers une bobine de cuivre, ce qui génère un champ magnétique puissant et rapidement variable autour de la charge métallique. Ce champ magnétique, à son tour, induit de puissants courants électriques — appelés courants de Foucault — directement dans le métal, générant une chaleur immense par résistance et provoquant sa fusion.

Le principe central est l'induction électromagnétique. Au lieu d'appliquer une chaleur externe provenant d'une flamme ou d'un arc électrique, le four transforme le métal lui-même en source de chaleur, ce qui conduit à une fusion rapide, propre et hautement contrôlée.

La physique du chauffage par induction

Pour vraiment comprendre le fonctionnement d'un four à induction, il est utile de décomposer le processus en une séquence d'événements, de la prise murale au métal en fusion.

L'alimentation électrique : Créer le courant approprié

Le processus commence par l'alimentation électrique, qui convertit l'électricité de fréquence secteur standard (par exemple, 50/60 Hz) en un courant alternatif (CA) de haute puissance et de fréquence moyenne à élevée.

Il s'agit souvent d'un processus en plusieurs étapes impliquant un redresseur pour convertir le CA en courant continu (CC), suivi d'un onduleur pour reconvertir le CC en CA à une fréquence beaucoup plus élevée et contrôlée (de 150 Hz à 8 000 Hz ou plus).

La bobine et le champ magnétique

Ce courant alternatif spécialisé à haute fréquence est ensuite acheminé à travers une bobine de cuivre creuse et refroidie à l'eau.

Selon la loi d'induction de Faraday, tout courant électrique génère un champ magnétique. Comme le courant est rapidement alternatif, il produit un champ magnétique puissant et constamment fluctuant à l'intérieur de la bobine.

Induction des courants de Foucault

Le métal conducteur à faire fondre (la « charge ») est placé à l'intérieur d'un creuset au sein de la bobine. Le champ magnétique intense et changeant traverse directement ce métal.

Ce champ induit de forts courants électriques circulaires dans le métal lui-même. Ce sont les courants de Foucault.

Chauffage par résistance (Effet Joule)

Comme tout matériau, le métal possède une résistance électrique intrinsèque. Lorsque ces puissants courants de Foucault traversent le métal en rencontrant sa propre résistance, ils génèrent une chaleur immense.

Ce phénomène est connu sous le nom d'effet Joule. La chaleur est générée directement et en interne dans la charge, provoquant son chauffage et sa fusion avec une rapidité remarquable.

Fours sans noyau et fours à canal : Deux conceptions clés

Bien que le principe reste le même, les fours à induction sont généralement construits selon deux configurations principales, chacune adaptée à des applications différentes.

Le four sans noyau (Coreless Furnace)

C'est la conception la plus courante. Il se compose d'un creuset non conducteur contenant le métal, entouré directement par la bobine à induction. Le champ magnétique pénètre directement dans la charge pour induire des courants de Foucault.

Les fours sans noyau sont très polyvalents, excellents pour faire fondre une large gamme de métaux à partir d'un état froid, et sont idéaux pour les opérations par lots où la composition de l'alliage change fréquemment.

Le four à canal (ou à noyau)

Cette conception fonctionne davantage comme un transformateur. Une bobine primaire est enroulée autour d'un noyau de fer, et une boucle fermée de métal en fusion agit comme une bobine secondaire.

Le courant induit dans cette boucle de métal en fusion génère de la chaleur, qui circule dans un bain de métal plus important. Ces fours sont exceptionnellement efficaces mais sont mieux adaptés pour maintenir de grands volumes de métal en fusion à température ou pour faire fondre un seul type de métal en continu, car ils nécessitent une « semelle » de métal en fusion pour démarrer.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Une évaluation objective nécessite de comprendre à la fois ses forces et ses faiblesses.

Avantage : Pureté et précision

Étant donné que la chaleur est générée en interne sans aucune combustion, il n'y a pas de contamination par le carburant ou les électrodes. Les forces électromagnétiques créent également une action d'agitation naturelle, assurant une température très uniforme et une composition d'alliage homogène.

Avantage : Vitesse et efficacité

Le chauffage par induction est incroyablement rapide. Étant donné que la chaleur est générée directement dans le matériau, le transfert d'énergie est très efficace, avec une perte de chaleur minimale vers l'environnement environnant par rapport à d'autres types de fours.

Limitation : Matériaux conducteurs uniquement

Le principe fondamental repose sur l'induction de courant dans la charge. Par conséquent, cette technologie n'est efficace que pour faire fondre des matériaux électriquement conducteurs comme le fer, l'acier, le cuivre, l'aluminium et les métaux précieux.

Limitation : Complexité de l'équipement

Les alimentations électriques sophistiquées à haute puissance et à fréquence variable représentent un investissement en capital important. Les systèmes de contrôle et les bobines refroidies à l'eau ajoutent à la complexité globale de l'installation.

Faire le bon choix pour votre objectif

Comprendre le principe vous permet de choisir la bonne approche pour un objectif métallurgique spécifique.

- Si votre objectif principal est la production d'alliages de haute pureté ou les changements de lots fréquents : Un four à induction sans noyau offre la flexibilité et l'environnement de fusion propre nécessaires.

- Si votre objectif principal est de maintenir de grands volumes d'un seul métal en fusion : Un four à induction à canal offre une efficacité énergétique inégalée pour maintenir la température.

- Si votre objectif principal est la fusion rapide et le contrôle du processus : Le chauffage par induction en général est supérieur aux méthodes traditionnelles en raison de sa vitesse et de la précision offerte par les systèmes de contrôle modernes.

En fin de compte, le principe de l'induction transforme un morceau de métal en sa propre source de chaleur auto-suffisante et hautement efficace.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe de base | Induction Électromagnétique (Effet Joule) |

| Méthode de chauffage | Chauffage interne via des courants de Foucault induits |

| Composants clés | Alimentation électrique, Bobine de cuivre refroidie à l'eau, Creuset |

| Avantage principal | Haute pureté et fusion rapide |

| Limitation du matériau | Métaux électriquement conducteurs uniquement |

Prêt à exploiter la puissance du chauffage par induction dans votre laboratoire ou votre fonderie ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour une fusion des métaux précise, propre et efficace. Que vous travailliez avec des alliages de recherche ou des métaux de production, nos solutions offrent la pureté et le contrôle dont vous avez besoin.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont un four à induction peut transformer votre processus de fusion et répondre à vos objectifs de laboratoire spécifiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique