Dans le monde de la métallurgie, le processus de traitement thermique par lots est une méthode où une quantité spécifique de pièces — connue sous le nom de "lot" ou de "charge" — est traitée ensemble comme une seule unité. L'ensemble du groupe de composants passe simultanément par le cycle complet en trois étapes de chauffage, de maintien en température (trempe) et de refroidissement à l'intérieur d'un four clos.

La caractéristique déterminante du traitement thermique par lots n'est pas la température ou le temps spécifique, mais la méthodologie : le traitement d'un groupe distinct de composants comme une seule unité du début à la fin. Cette approche offre une excellente flexibilité pour des pièces variées, mais contraste avec le flux continu à grand volume d'autres méthodes.

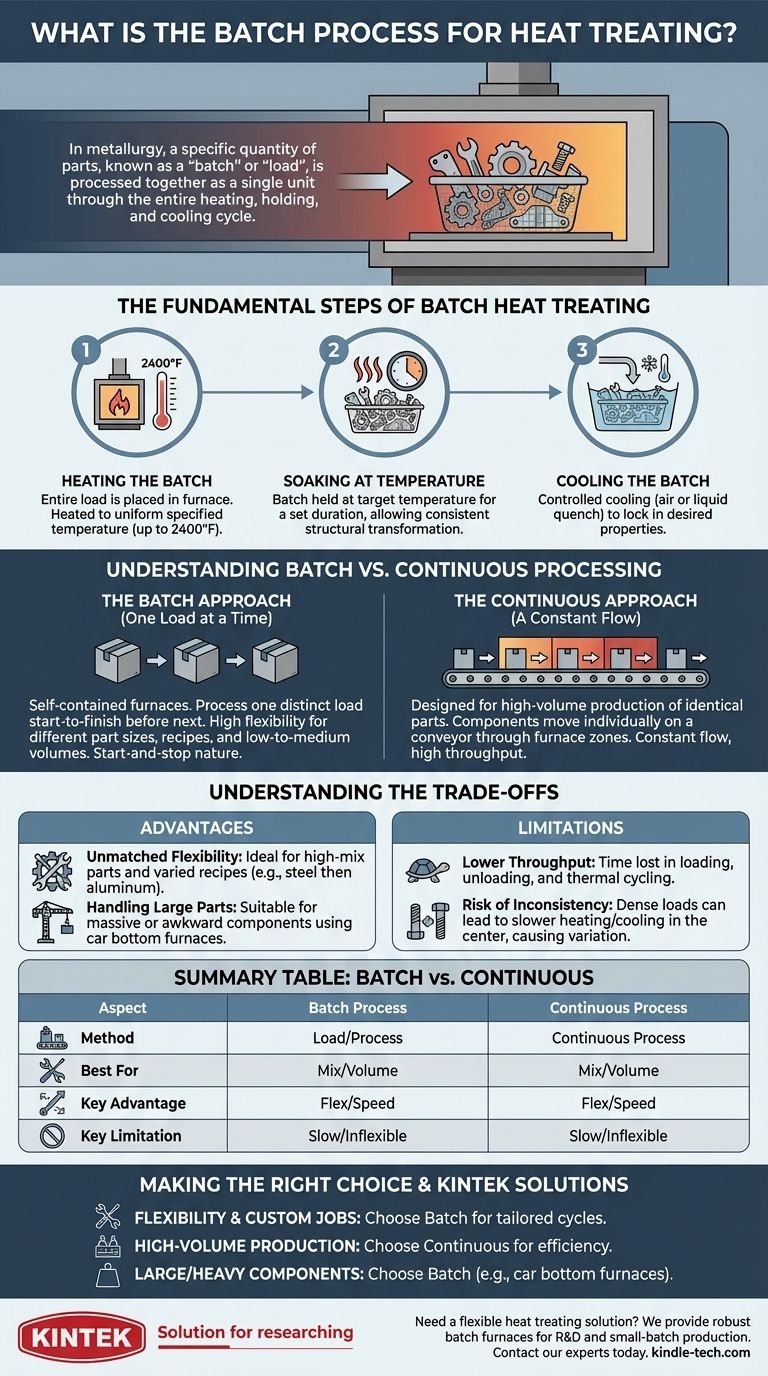

Les étapes fondamentales du traitement thermique par lots

La méthode par lots suit les trois principes fondamentaux de tout processus de traitement thermique, mais les applique à l'ensemble de la charge en une seule fois. L'objectif est de s'assurer que chaque pièce du lot subit la même transformation structurelle.

Étape 1 : Chauffage du lot

Le processus commence par le placement de l'ensemble de la charge dans un four. Le four est ensuite chauffé à une température spécifiée, qui peut atteindre 1 315 °C (2 400 °F). Un défi critique ici est d'assurer un chauffage uniforme de toutes les pièces, qu'elles soient au centre ou au bord de la charge.

Étape 2 : Maintien en température (trempe)

Une fois la température cible atteinte, l'ensemble du lot est maintenu, ou "trempé", pendant une période prédéterminée. Cette durée, allant de quelques secondes à plusieurs heures, permet à la structure cristalline interne du matériau de se transformer complètement et de manière cohérente dans chaque pièce de la charge.

Étape 3 : Refroidissement du lot

Après le maintien en température, l'ensemble du lot est refroidi de manière contrôlée pour fixer les propriétés souhaitées comme la dureté ou la ductilité. La charge peut être refroidie lentement à l'air, ou rapidement trempée en submergeant l'ensemble du panier de pièces dans un liquide comme l'eau ou l'huile.

Comprendre le traitement par lots vs. le traitement continu

La désignation "par lots" contraste directement avec le traitement thermique "continu". Comprendre cette distinction est essentiel pour savoir quand utiliser chaque méthode.

L'approche par lots : Une charge à la fois

Les fours par lots sont autonomes et traitent une charge distincte du début à la fin avant que la suivante ne puisse commencer. Ils sont souvent chargés et déchargés manuellement ou avec des grues pour les très grandes pièces.

Cette méthode se caractérise par sa nature intermittente, ce qui la rend très adaptable aux différentes tailles de pièces, aux exigences de traitement et aux volumes de production.

L'approche continue : Un flux constant

Les processus continus, en revanche, sont conçus pour la production en grand volume de pièces identiques. Les composants se déplacent individuellement sur un convoyeur à travers différentes zones d'un four, chacune réglée à une température spécifique.

Des processus comme le chauffage par induction, où un courant électrique chauffe une petite zone spécifique d'une seule pièce avant qu'elle ne soit immédiatement trempée, représentent une forme de flux continu pièce par pièce, appréciée pour sa vitesse et sa précision dans la production de masse.

Comprendre les compromis

Le choix du processus par lots implique des avantages et des limites clairs qui le rendent adapté à des applications spécifiques.

Avantage : Flexibilité inégalée

Le traitement par lots est idéal pour les "ateliers" ou les environnements de production avec un mélange élevé de différentes pièces. Comme chaque cycle est indépendant, les opérateurs peuvent traiter un lot de boulons en acier avec une recette, suivi d'un lot de supports en aluminium avec un profil de température et de temps complètement différent.

Avantage : Manipulation de pièces grandes et encombrantes

Les composants extrêmement grands ou lourds, comme les engrenages massifs ou les poutres structurelles, sont souvent impossibles à déplacer sur un convoyeur. Les fours à "sole mobile" de grande taille, où les pièces sont chargées sur une section de plancher mobile, sont un type de four par lots conçu spécifiquement pour ces scénarios.

Limitation : Débit inférieur

Le principal inconvénient du processus par lots est son débit inférieur par rapport aux méthodes continues. Le temps passé à charger, décharger, chauffer le four à partir d'un état plus froid et le refroidir crée des lacunes de cycle qui sont inefficaces pour la production standardisée à grand volume.

Limitation : Risque d'incohérence

Dans les charges densément emballées, les pièces au centre du lot peuvent chauffer et refroidir plus lentement que celles à l'extérieur. Cela peut créer de légères variations dans les propriétés métallurgiques à travers le lot, nécessitant une conception de four et des stratégies de chargement minutieuses pour atténuer ce risque.

Faire le bon choix pour votre objectif

Le choix du processus de traitement thermique correct dépend entièrement de vos besoins de production, de la géométrie des pièces et du volume souhaité.

- Si votre objectif principal est la flexibilité et les travaux personnalisés : Le processus par lots est idéal, vous permettant d'adapter chaque cycle à différents matériaux, tailles de pièces et propriétés souhaitées.

- Si votre objectif principal est la production en grand volume de pièces identiques : Un processus continu offrira un débit, une cohérence et une rentabilité bien supérieurs à grande échelle.

- Si votre objectif principal est le traitement de composants très grands ou lourds : Les fours par lots, en particulier les modèles à sole mobile ou à chambre, sont souvent la seule solution pratique.

En fin de compte, comprendre le processus par lots, c'est reconnaître son rôle en tant que méthode polyvalente et fondamentale pour obtenir des propriétés matérielles précises en quantités spécifiques et contrôlées.

Tableau récapitulatif :

| Aspect | Processus par lots | Processus continu |

|---|---|---|

| Méthode | Traite une "charge" complète de pièces comme une seule unité | Les pièces se déplacent individuellement à travers les zones du four sur un convoyeur |

| Idéal pour | Mélange élevé, volume faible à moyen ; pièces grandes/encombrantes | Grand volume, pièces identiques |

| Avantage clé | Flexibilité pour différents types de pièces et recettes | Débit et efficacité élevés |

| Limitation clé | Débit inférieur ; risque d'incohérence dans les charges denses | Inflexible ; ne convient pas aux pièces grandes ou variées |

Besoin d'une solution de traitement thermique flexible pour votre laboratoire ou vos besoins de production uniques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de fours par lots et d'équipements de laboratoire robustes et fiables, adaptés à un traitement thermique précis. Que vous travailliez avec des pièces de tailles variées, des géométries complexes ou des alliages spécialisés, nos solutions offrent le chauffage et le refroidissement contrôlés nécessaires pour des résultats cohérents.

Nous vous aidons à :

- Obtenir des propriétés matérielles précises pour la R&D ou la production en petites séries.

- Manipuler facilement des composants grands ou de forme irrégulière.

- Maintenir la flexibilité pour passer d'une recette de traitement thermique à une autre.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver l'équipement de traitement thermique par lots parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison