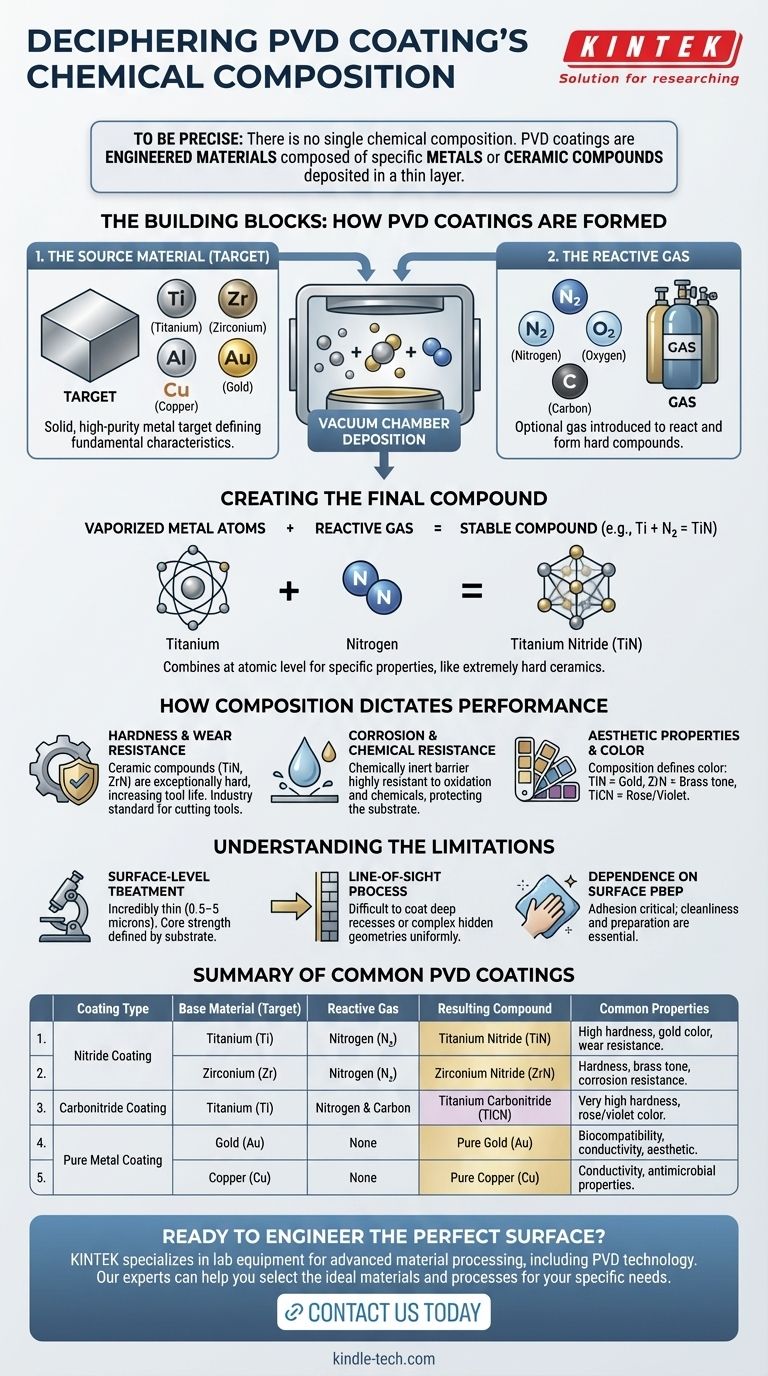

Pour être précis, il n'existe pas de composition chimique unique pour un revêtement PVD. Au lieu de cela, les revêtements PVD sont composés de métaux spécifiques ou de composés céramiques déposés en une fine couche. Les matériaux de base les plus courants comprennent le titane, le zirconium, l'aluminium, le cuivre et l'acier inoxydable, qui sont souvent combinés avec des gaz réactifs comme l'azote pour former des composés très durables tels que le nitrure de titane (TiN).

L'essentiel à retenir est que la composition chimique d'un revêtement PVD est déterminée par deux facteurs : le matériau source solide (la "cible") vaporisé dans la chambre à vide, et le gaz réactif optionnel introduit pendant le processus. Cette combinaison permet la création de films métalliques purs ou de composés céramiques solides sur la surface d'un substrat.

Les éléments constitutifs : Comment les revêtements PVD sont formés

La composition finale d'un revêtement PVD est le résultat direct des matériaux choisis pour le processus de dépôt. Ce processus combine délibérément des éléments au niveau atomique pour obtenir des propriétés spécifiques.

La fondation métallique (la cible)

Le processus commence par un matériau source solide de haute pureté, appelé cible. Cette cible contient le métal primaire qui formera la base du revêtement.

Les matériaux cibles courants comprennent le titane (Ti), le zirconium (Zr), l'aluminium (Al), le cuivre (Cu), et même des métaux précieux comme l'or (Au). Le choix du matériau cible est la première et la plus importante décision pour définir les caractéristiques fondamentales du revêtement.

L'élément réactif (le gaz)

Pour créer des revêtements avec une dureté et une résistance à l'usure supérieures, un gaz réactif est souvent introduit dans la chambre à vide. Ce gaz réagit avec les atomes métalliques vaporisés avant qu'ils ne se déposent sur le substrat.

Le gaz réactif le plus courant est l'azote (N₂), qui forme des nitrures. D'autres gaz peuvent être utilisés pour former des oxydes ou des carbures, ce qui donne une large gamme de composés céramiques possibles.

Création du composé final

La magie du PVD opère lorsque les atomes métalliques vaporisés de la cible se combinent avec le gaz réactif. Cela forme un nouveau composé stable qui se dépose sur la surface du composant, molécule par molécule.

Par exemple, une cible de titane vaporisée en présence de gaz azoté ne crée pas un revêtement de titane ; elle crée un revêtement céramique extrêmement dur de nitrure de titane (TiN).

Comment la composition dicte la performance

La composition chimique spécifique du revêtement détermine directement ses propriétés fonctionnelles et esthétiques. Comprendre ce lien est essentiel pour choisir la bonne finition pour une application.

Dureté et résistance à l'usure

Les composés céramiques comme les nitrures et les carbures sont exceptionnellement durs et durables. C'est pourquoi des revêtements comme le nitrure de titane (TiN) sont des standards industriels pour les outils de coupe et les composants soumis à une forte usure, augmentant considérablement leur durée de vie.

Résistance à la corrosion et aux produits chimiques

Les revêtements PVD créent une barrière chimiquement inerte sur la surface du substrat. Cette couche liée moléculairement est très résistante à l'oxydation, à la corrosion et à l'attaque de la plupart des produits chimiques, protégeant le matériau sous-jacent.

Propriétés esthétiques et couleur

La composition finale dicte également la couleur et la finition du revêtement. Le nitrure de titane (TiN) produit une couleur or caractéristique, tandis que d'autres composés comme le nitrure de zirconium (ZrN) peuvent créer une teinte laiton, et le carbonitrure de titane (TiCN) peut varier du rose au violet.

Comprendre les limitations

Bien que puissant, le PVD est un traitement de surface avec des exigences et des limitations spécifiques. Reconnaître ces compromis est essentiel pour une mise en œuvre réussie.

C'est un traitement de surface

Les revêtements PVD sont incroyablement minces, allant généralement de 0,5 à 5 microns. Bien que le revêtement soit extrêmement dur, la résistance et les propriétés fondamentales de la pièce sont toujours définies par le matériau du substrat sous-jacent.

Un processus en ligne de mire

Le processus PVD dépose le matériau en ligne de mire depuis la source. Cela signifie que les évidements profonds, les canaux internes ou les géométries cachées complexes sont très difficiles à revêtir uniformément sans fixations spécialisées et rotation de la pièce.

Dépendance à la préparation de surface

La qualité et l'adhérence d'un revêtement PVD dépendent de manière critique de la propreté et de la préparation du substrat. Toute contamination de surface, des huiles à la poussière microscopique, compromettra le résultat final.

Adapter le revêtement à votre objectif

Votre choix de composition PVD doit être entièrement dicté par l'objectif principal de votre composant.

- Si votre objectif principal est une dureté maximale et une longue durée de vie de l'outil : Vous devriez spécifier un revêtement à base de céramique, tel que le nitrure de titane (TiN) ou un nitrure ou carbonitrure similaire.

- Si votre objectif principal est la résistance à la corrosion ou une couleur spécifique : Votre choix sera basé sur un composé stable connu pour son inertie et son esthétique, tel que ceux à base de zirconium ou de chrome.

- Si votre objectif principal est la biocompatibilité ou la conductivité : Vous devriez spécifier un revêtement métallique pur, tel que le titane pur ou l'or, qui sont fréquemment utilisés dans les appareils médicaux et l'électronique aérospatiale.

En fin de compte, comprendre que les revêtements PVD sont des matériaux conçus, et pas seulement de simples couches de métal, est la clé pour libérer tout leur potentiel.

Tableau récapitulatif :

| Type de revêtement | Matériau de base (cible) | Gaz réactif | Composé résultant | Propriétés courantes |

|---|---|---|---|---|

| Revêtement nitrure | Titane (Ti) | Azote (N₂) | Nitrure de titane (TiN) | Haute dureté, couleur or, résistance à l'usure |

| Revêtement nitrure | Zirconium (Zr) | Azote (N₂) | Nitrure de zirconium (ZrN) | Dureté, teinte laiton, résistance à la corrosion |

| Revêtement carbonitrure | Titane (Ti) | Azote et carbone | Carbonitrure de titane (TiCN) | Très haute dureté, couleur rose/violet |

| Revêtement métallique pur | Or (Au) | Aucun | Or pur (Au) | Biocompatibilité, conductivité, esthétique |

| Revêtement métallique pur | Cuivre (Cu) | Aucun | Cuivre pur (Cu) | Conductivité, propriétés antimicrobiennes |

Prêt à concevoir la surface parfaite pour vos composants ? La bonne composition de revêtement PVD est essentielle pour obtenir la dureté, la résistance à la corrosion, la biocompatibilité ou une esthétique spécifique. KINTEK est spécialisé dans les équipements et consommables de laboratoire pour le traitement avancé des matériaux, y compris la technologie PVD. Nos experts peuvent vous aider à sélectionner les matériaux et les processus idéaux pour répondre à vos besoins spécifiques en laboratoire ou en production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la durabilité de votre projet.

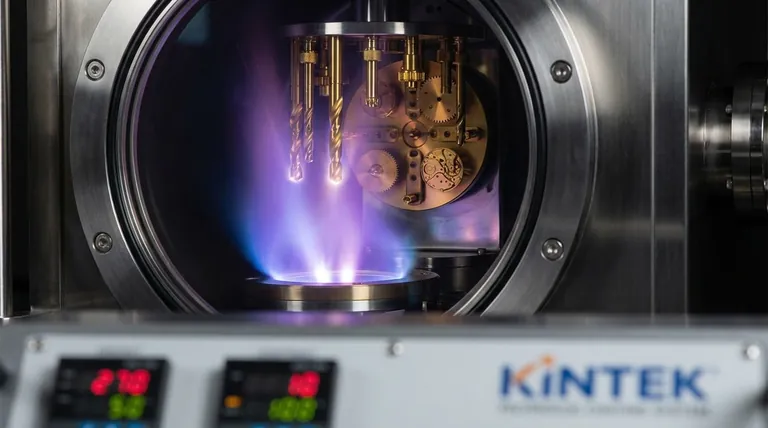

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température