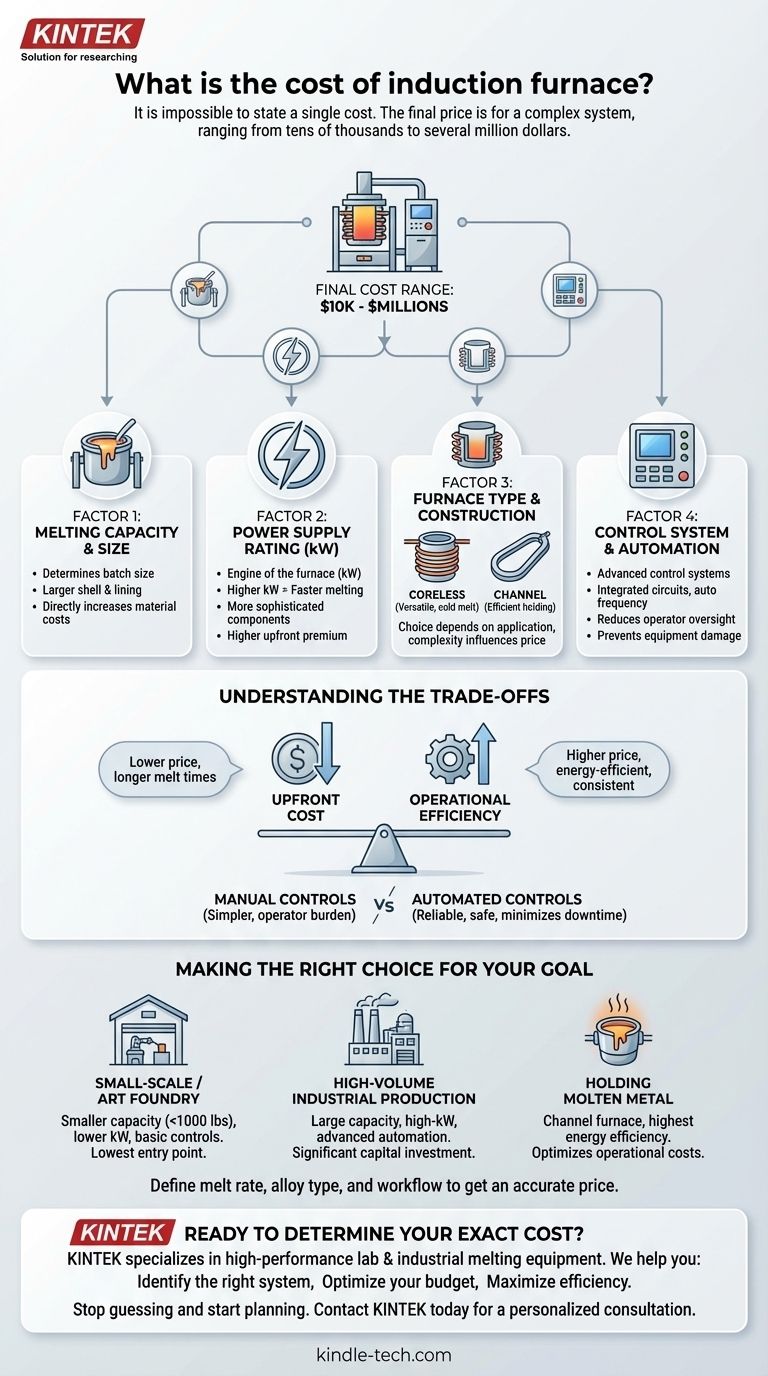

Il est impossible d'indiquer un coût unique pour un four à induction. Le prix final ne concerne pas un seul produit, mais un système complexe, dont les coûts varient de plusieurs dizaines de milliers à plusieurs millions de dollars. Le prix est déterminé par vos exigences opérationnelles spécifiques, y compris la capacité de fusion, la puissance nominale et le niveau d'automatisation du système.

Le coût d'un four à induction est fondamentalement lié à trois facteurs principaux : sa taille (capacité), son alimentation électrique (puissance nominale en kW) et son type (par exemple, sans noyau ou à canal). Comprendre comment ces éléments s'alignent sur vos objectifs de production est la seule façon de déterminer un budget réaliste.

Les principaux facteurs influençant le coût d'un four à induction

Un four à induction n'est pas un article prêt à l'emploi. C'est un système configuré où chaque composant majeur influence directement l'investissement final.

Facteur 1 : Capacité de fusion et taille du four

Le facteur de coût le plus important est la taille physique du four, qui détermine la quantité de métal que vous pouvez traiter à la fois.

Un four plus grand nécessite une enveloppe en acier plus lourde et plus robuste et une quantité nettement plus importante de revêtement réfractaire pour contenir le métal en fusion. Cela augmente directement les coûts des matériaux et de la fabrication.

Facteur 2 : Puissance nominale de l'alimentation (kW)

L'alimentation électrique est le moteur du four. Sa puissance nominale, mesurée en kilowatts (kW), détermine votre vitesse de fusion.

Une puissance nominale plus élevée nécessite des composants plus sophistiqués et plus coûteux, tels que des redresseurs à semi-conducteurs (SCR) et des cartes onduleurs plus grands. Comme indiqué dans les spécifications techniques, ces unités nécessitent des systèmes de contrôle de circuit de puissance constants qui ajustent automatiquement la tension et le courant, ce qui ajoute à leur complexité et à leur coût.

Une unité de plus grande puissance fait fondre le métal plus rapidement, augmentant le débit, mais cela entraîne une prime initiale importante.

Facteur 3 : Type et construction du four

Les fours à induction ne sont pas tous construits de la même manière. Les deux conceptions principales servent des objectifs différents et ont des structures de coûts différentes.

Un four sans noyau utilise une bobine de cuivre simple refroidie par eau pour induire un courant directement dans la charge métallique. Il est polyvalent et excellent pour faire fondre une grande variété de métaux à partir d'un état froid.

Un four à canal, tel que décrit dans les références, fonctionne davantage comme un transformateur où une boucle de métal en fusion agit comme un enroulement secondaire. Ils sont extrêmement efficaces pour maintenir de grandes quantités de métal à température ou pour faire fondre des alliages à basse température, mais ils sont moins flexibles.

Le choix entre ces conceptions dépend entièrement de votre application, la complexité de la construction influençant le prix.

Facteur 4 : Système de contrôle et automatisation

Les fours modernes reposent sur des systèmes de contrôle avancés pour l'efficacité et la sécurité.

Un système de base offre des commandes manuelles, tandis que les systèmes avancés disposent de circuits intégrés à grande échelle pour des performances stables, une analyse de fréquence automatique et des systèmes de protection complets contre les surtensions ou les surintensités.

Une automatisation plus sophistiquée, bien qu'augmentant le coût initial, réduit le besoin de surveillance constante de l'opérateur et peut prévenir des dommages coûteux à l'équipement.

Comprendre les compromis

Choisir le bon four nécessite d'équilibrer l'investissement initial et la valeur opérationnelle à long terme. Un prix initial plus bas peut facilement entraîner des coûts plus élevés par la suite.

Coût initial par rapport à l'efficacité opérationnelle

Une alimentation plus petite réduira le prix d'achat initial, mais entraînera des temps de fusion plus longs, diminuant la productivité globale de votre usine.

De même, un four bien conçu avec une conception à circuit intégré élevé peut coûter plus cher initialement, mais sera plus économe en énergie, réduisant les coûts d'électricité pendant la durée de vie de l'équipement. Il est loué pour être une technologie « propre » précisément en raison de cette efficacité.

Commandes manuelles par rapport aux commandes automatisées

Opter pour un système de commande manuel plus simple peut réduire le devis initial. Cependant, cela impose un fardeau plus lourd à l'opérateur pour gérer le processus de fusion.

Un système doté de systèmes de protection complets et d'un circuit de déclenchement à haute sensibilité offre une fiabilité et une sécurité supérieures. Cette automatisation protège les composants coûteux de l'alimentation et assure des démarrages constants et réussis, minimisant les temps d'arrêt.

Faire le bon choix pour votre objectif

Pour déterminer votre coût probable, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est une fonderie d'art ou à petite échelle : Un four sans noyau de plus petite capacité (moins de 1000 lb) avec une alimentation de puissance inférieure et des commandes de base offre le point d'entrée le plus bas.

- Si votre objectif principal est la production industrielle à grand volume : Un four de grande capacité avec une alimentation à kW élevé et une automatisation avancée est nécessaire pour répondre aux exigences de débit, ce qui représente un investissement en capital important.

- Si votre objectif principal est de maintenir le métal en fusion à température : Un four à canal offre la plus grande efficacité énergétique pour cette tâche spécifique, optimisant les coûts opérationnels par rapport à la flexibilité initiale.

En fin de compte, définir votre taux de fusion requis, le type d'alliage et le flux de travail opérationnel est la première étape essentielle pour obtenir un prix précis pour votre système.

Tableau récapitulatif :

| Facteur | Impact sur le coût | Considération clé |

|---|---|---|

| Capacité de fusion | Capacité plus élevée = Coût plus élevé | Détermine la taille du lot et la taille de l'enveloppe du four. |

| Alimentation (kW) | Puissance nominale plus élevée = Coût plus élevé | Détermine la vitesse de fusion et le débit. |

| Type de four | Four sans noyau contre four à canal | Le sans noyau est polyvalent ; le canal est efficace pour le maintien. |

| Niveau d'automatisation | Commandes avancées = Coût plus élevé | Améliore la sécurité, l'efficacité et réduit la charge de l'opérateur. |

Prêt à déterminer le coût exact de votre four à induction ?

Naviguer dans les variables complexes de la capacité, de la puissance et de l'automatisation est la clé d'un budget précis. KINTEK se spécialise dans les équipements de fusion industriels et de laboratoire haute performance, offrant des solutions sur mesure qui équilibrent l'investissement initial et la valeur opérationnelle à long terme.

Nous vous aidons à :

- Identifier le bon système pour votre volume de production et votre type de métal.

- Optimiser votre budget en faisant correspondre les spécifications à vos besoins réels.

- Maximiser l'efficacité avec un équipement fiable conçu pour la précision et la durabilité.

Arrêtez de deviner et commencez à planifier. Laissez nos experts vous fournir un devis détaillé basé sur vos exigences spécifiques.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé