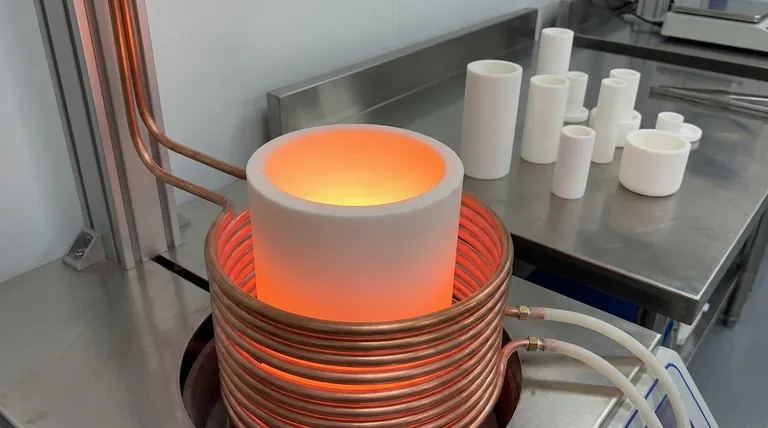

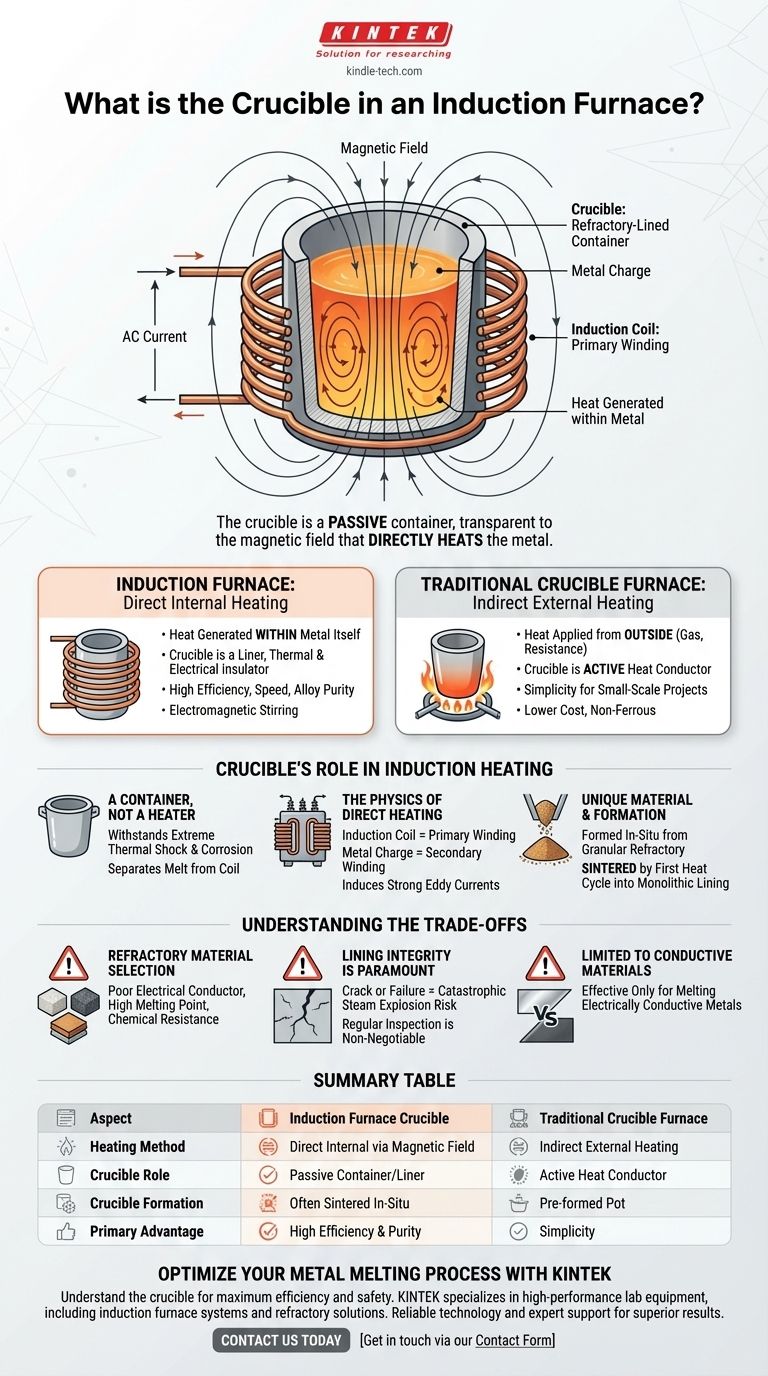

Dans un four à induction, le creuset est le conteneur revêtu de réfractaire qui contient la charge métallique à fondre. Il est positionné à l'intérieur de la bobine d'induction refroidie par eau, servant à contenir le matériau en fusion tout en restant transparent au champ magnétique qui chauffe directement le métal.

La distinction essentielle à comprendre est que le creuset dans un four à induction est un conteneur passif, et non un élément chauffant actif. Contrairement à un four à creuset traditionnel où le pot est chauffé extérieurement, ici l'énergie du four passe à travers le creuset pour chauffer directement le métal à l'intérieur.

Le rôle du creuset dans le chauffage par induction

La fonction du creuset est fondamentalement différente de celle des autres types de fours. Sa conception et son matériau sont dictés par la physique de l'induction.

Un conteneur, pas un élément chauffant

La tâche principale du creuset est d'agir comme un récipient durable et non réactif. Il doit résister aux chocs thermiques extrêmes et à l'action corrosive du métal en fusion tout en séparant physiquement la masse fondue de la bobine d'induction vitale.

La physique du chauffage direct

Un four à induction fonctionne comme un transformateur. La bobine d'induction principale agit comme l'enroulement primaire, et la charge métallique à l'intérieur du creuset agit comme l'enroulement secondaire.

Lorsqu'un courant alternatif traverse la bobine, il génère un champ magnétique puissant et alternatif. Ce champ traverse le creuset et induit de forts courants de Foucault dans la charge métallique, générant une chaleur intense et la faisant fondre.

Matériau et formation uniques

Contrairement à un pot préformé, le creuset de nombreux fours à induction sans noyau est formé in-situ. Un matériau réfractaire granulaire (comme la silice, l'alumine ou la magnésie) est damé dans l'espace entre la bobine d'induction et un gabarit interne.

Lors du premier cycle de chauffage, ce gabarit fond, et la chaleur intense fritte les granulés réfractaires en un revêtement solide et monolithique. Ce processus crée un conteneur sans soudure parfaitement adapté au four.

Une distinction essentielle : fours à induction vs. fours à creuset

Un point de confusion courant est la différence entre un four à induction et un "four à creuset" traditionnel. La méthode de chauffage est le principal facteur de différenciation.

Four à induction : chauffage interne direct

Dans un four à induction, la chaleur est générée dans le métal lui-même. Le creuset est simplement un revêtement qui doit être un isolant thermique et électrique, permettant au champ magnétique de fonctionner sans être affecté.

Four à creuset : chauffage externe indirect

Dans un four à creuset traditionnel, un creuset préfabriqué en graphite ou en céramique contient le métal. La chaleur est appliquée de l'extérieur de ce creuset, généralement par des brûleurs à gaz ou des éléments chauffants à résistance électrique. Le creuset chauffe d'abord, puis transfère sa chaleur au métal par conduction.

Comprendre les compromis

Le creuset est un composant critique dont les propriétés et l'entretien déterminent la sécurité et l'efficacité du four.

Sélection du matériau réfractaire

Le choix du matériau réfractaire est crucial. Il doit être un mauvais conducteur électrique pour éviter d'absorber de l'énergie du champ magnétique. Il doit également avoir un point de fusion élevé et une résistance chimique à l'alliage spécifique en fusion.

L'intégrité du revêtement est primordiale

Le revêtement réfractaire fritté est la seule chose qui sépare des tonnes de métal en fusion de la bobine d'induction en cuivre refroidie par eau. Une fissure ou une défaillance du revêtement peut entraîner une explosion de vapeur catastrophique si le métal atteint la bobine. L'inspection et l'entretien réguliers sont non négociables.

Limité aux matériaux conducteurs

Étant donné que le chauffage par induction repose sur la génération de courant au sein de la charge elle-même, le processus n'est efficace que pour la fusion de matériaux électriquement conducteurs, à savoir les métaux. Le creuset lui-même est intentionnellement non conducteur.

Faire le bon choix pour votre objectif

Comprendre le rôle du creuset permet de clarifier quelle technologie de fusion convient à votre application.

- Si votre objectif principal est l'efficacité, la rapidité et la pureté de l'alliage : Le four à induction est supérieur grâce à son chauffage direct, sa température uniforme et son action d'agitation électromagnétique.

- Si votre objectif principal est la simplicité pour les projets à petite échelle : Un four à creuset traditionnel chauffé au gaz ou par résistance peut être une option viable et moins coûteuse pour les métaux non ferreux.

En fin de compte, savoir si le creuset est un revêtement passif ou un conducteur de chaleur actif est la clé pour différencier les technologies de fusion modernes et traditionnelles.

Tableau récapitulatif :

| Aspect | Creuset de four à induction | Four à creuset traditionnel |

|---|---|---|

| Méthode de chauffage | Chauffage interne direct via champ magnétique | Chauffage externe indirect |

| Rôle du creuset | Conteneur/revêtement passif | Conducteur de chaleur actif |

| Formation du creuset | Souvent fritté in-situ à partir de granulés réfractaires | Pot préformé (graphite/céramique) |

| Avantage principal | Haute efficacité, pureté et rapidité | Simplicité pour les projets à petite échelle |

Optimisez votre processus de fusion des métaux avec KINTEK

Comprendre le rôle critique du creuset est la première étape pour maximiser l'efficacité et la sécurité de votre four. Que vous fondiez des métaux ferreux ou non ferreux, le bon équipement est primordial.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les systèmes de fours à induction et les solutions réfractaires. Nous fournissons la technologie fiable et le support expert dont votre laboratoire a besoin pour obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos opérations de fusion. Laissez nos experts vous aider à sélectionner l'équipement parfait pour votre application spécifique.

Contactez-nous via notre formulaire de contact pour parler à un spécialiste !

Guide Visuel

Produits associés

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

Les gens demandent aussi

- Quelles précautions doivent être prises lors de l'utilisation d'un creuset ? Étapes essentielles pour la sécurité et la précision

- Quel est le but de l'utilisation d'un creuset en alumine avec couvercle pour la synthèse de g-C3N4 ? Optimisez votre production de nanosheets

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température

- Quelle température supporte un creuset en Al2O3 ? Facteurs clés pour un succès à haute température jusqu'à 1700°C

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température