Essentiellement, le dépôt chimique en phase vapeur (CVD) est une méthode permettant de construire un film solide de haute qualité sur une surface à partir d'un gaz. Il fonctionne en introduisant des gaz précurseurs spécifiques dans une chambre contrôlée contenant un substrat. Lorsqu'ils sont chauffés, ces gaz subissent une réaction chimique ou une décomposition, provoquant le dépôt et la liaison d'un matériau solide directement sur la surface du substrat, formant une couche de revêtement mince et uniforme couche par couche.

Le CVD ne consiste pas seulement à revêtir une surface ; il s'agit de faire croître un nouveau matériau directement dessus par le biais de réactions chimiques contrôlées. La puissance de cette méthode réside dans sa précision inégalée, permettant la création de films minces exceptionnellement purs et fonctionnels aux propriétés sur mesure.

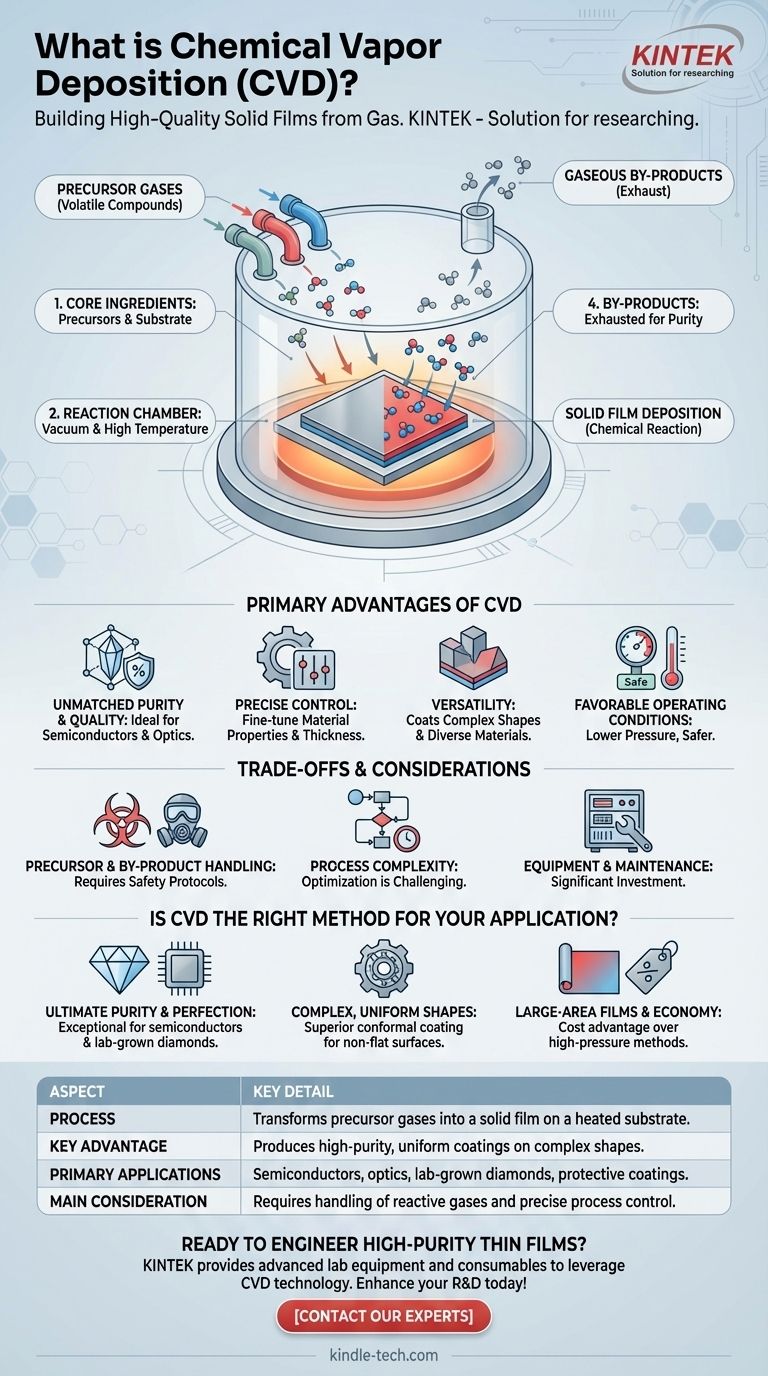

Comment fonctionne fondamentalement le CVD

Pour comprendre la valeur du CVD, il est crucial de visualiser sa mécanique centrale. Le processus peut être décomposé en quelques étapes fondamentales qui transforment le gaz en un solide haute performance.

Les ingrédients de base : Précurseurs et un substrat

Le processus commence par un ou plusieurs gaz précurseurs volatils, qui sont des composés chimiques contenant les éléments que vous souhaitez déposer. Ces gaz sont introduits dans une chambre où le substrat — le matériau ou la pièce à revêtir — est placé.

L'environnement : La chambre de réaction

L'ensemble du processus se déroule dans une chambre de réaction, qui est généralement sous vide ou à basse pression contrôlée. Le substrat est chauffé à une température de réaction spécifique, qui est un paramètre critique pour l'ensemble du processus.

La réaction chimique : Du gaz au solide

La température élevée fournit l'énergie nécessaire pour déclencher une réaction chimique dans les gaz précurseurs sur ou près de la surface du substrat. Cette réaction décompose les gaz, libérant les éléments désirés pour se déposer sur le substrat.

Ce dépôt s'accumule avec le temps, formant un film dense et solide. Ce film peut être amorphe (dépourvu de structure ordonnée), polycristallin (composé de nombreux petits cristaux) ou même un monocristal parfait.

Les sous-produits : Évacuer ce qui reste

La réaction chimique produit presque toujours des sous-produits gazeux indésirables. Ceux-ci sont éliminés de la chambre par un flux de gaz continu, garantissant que le film déposé reste pur.

Les principaux avantages de l'utilisation du CVD

Les ingénieurs et les scientifiques choisissent le CVD lorsque la qualité et les propriétés du film final sont primordiales. Ses avantages sont directement liés au contrôle précis qu'il offre.

Pureté et qualité inégalées

Étant donné que le processus commence avec des gaz de haute pureté dans un environnement sous vide contrôlé, le CVD peut produire des films d'une pureté extrêmement élevée. Ceci est essentiel pour des applications telles que les semi-conducteurs et l'optique haute performance.

Contrôle précis des propriétés du matériau

Les caractéristiques finales du film — telles que l'épaisseur, la structure cristalline et les propriétés chimiques — peuvent être finement ajustées. En ajustant des paramètres tels que la température, la pression et la concentration des gaz, les opérateurs peuvent concevoir le matériau exact dont ils ont besoin.

Polyvalence des matériaux et des formes

Le CVD n'est pas limité à un seul type de matériau. Il peut être utilisé pour déposer des éléments purs, des alliages complexes et des composés. De plus, comme les précurseurs sont des gaz, ils peuvent atteindre et revêtir uniformément de grandes surfaces et des surfaces complexes et non planes.

Conditions de fonctionnement favorables

Comparé aux technologies concurrentes comme la synthèse diamant à haute pression/haute température (HPHT), le CVD fonctionne souvent à des pressions beaucoup plus faibles (par exemple, inférieures à 27 kPa). Cela peut entraîner des coûts d'installation d'équipement inférieurs et des conditions de fonctionnement plus sûres.

Comprendre les compromis et les considérations

Aucun processus n'est parfait pour toutes les applications. Pour être objectif, il est important de comprendre les défis pratiques associés au CVD.

Manipulation des précurseurs et des sous-produits

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité et des systèmes de manipulation robustes. De même, les sous-produits de déchets doivent être gérés et traités de manière appropriée.

Complexité et optimisation du processus

Obtenir un film parfait et sans défaut n'est pas trivial. Cela nécessite un contrôle méticuleux de toutes les variables du processus. L'optimisation d'un nouveau processus CVD pour un matériau et un substrat spécifiques peut être un défi d'ingénierie long et complexe.

Équipement et maintenance

Bien que parfois moins coûteux que les alternatives à haute pression, les systèmes CVD sont des équipements sophistiqués. Ils nécessitent un investissement en capital important et une maintenance continue pour garantir que les chambres à vide, les systèmes d'alimentation en gaz et les éléments chauffants fonctionnent de manière fiable.

Le CVD est-il la bonne méthode pour votre application ?

Votre choix dépend entièrement des propriétés matérielles que vous devez obtenir et des contraintes de votre projet.

- Si votre objectif principal est la pureté ultime et la perfection cristalline : Le CVD est un choix exceptionnel, offrant un contrôle sur les impuretés difficile à égaler pour des applications telles que la fabrication de semi-conducteurs.

- Si votre objectif principal est de revêtir uniformément des formes complexes en trois dimensions : La nature en phase gazeuse du CVD lui permet de déposer des couches conformes sur des surfaces non planes plus efficacement que les méthodes de ligne de visée.

- Si votre objectif principal est de produire des films de grande surface ou des diamants cultivés en laboratoire de manière économique : Le CVD offre souvent un avantage en termes de coût et d'évolutivité par rapport aux méthodes à haute pression comme le HPHT pour certains matériaux de grande valeur.

En fin de compte, le CVD permet aux ingénieurs et aux scientifiques de construire des matériaux à partir de l'atome, offrant un outil puissant et précis pour créer la technologie de nouvelle génération.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Transforme les gaz précurseurs en un film solide sur un substrat chauffé. |

| Avantage clé | Produit des revêtements uniformes et de haute pureté sur des formes complexes. |

| Applications principales | Semi-conducteurs, optique, diamants cultivés en laboratoire, revêtements protecteurs. |

| Principale considération | Nécessite la manipulation de gaz réactifs et un contrôle précis du processus. |

Prêt à concevoir des films minces de haute pureté pour votre laboratoire ? Le contrôle précis du dépôt chimique en phase vapeur est essentiel pour faire progresser la recherche sur les semi-conducteurs, l'optique et les matériaux. KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires pour exploiter efficacement la technologie CVD. Notre expertise garantit que vous disposez des bons outils pour déposer des films uniformes et de haute qualité, même sur les substrats les plus complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de R&D et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt