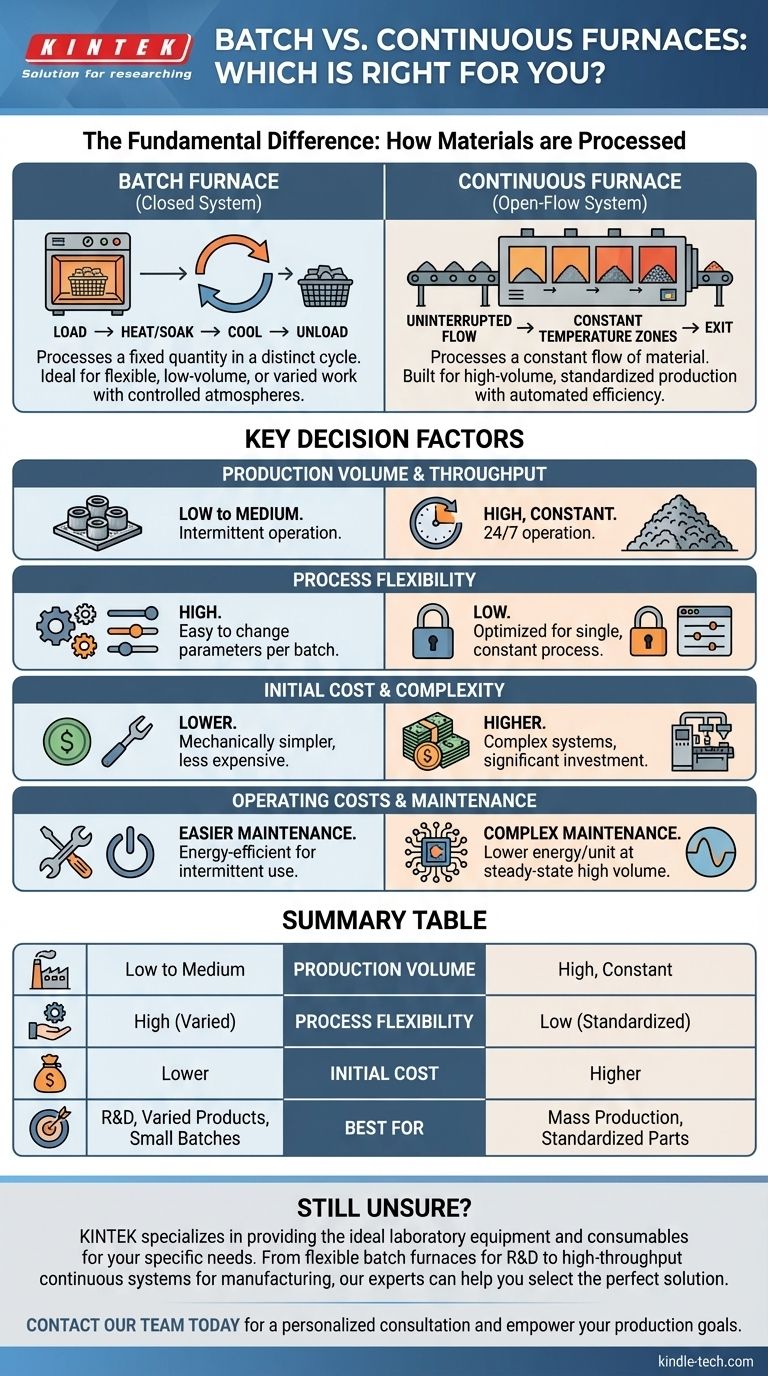

La différence fondamentale entre un four discontinu et un four continu réside dans la manière dont les matériaux sont traités. Un four discontinu traite une quantité fixe de matériau dans un cycle distinct, du début à la fin, tandis qu'un four continu traite un flux constant et ininterrompu de matériau à travers différentes zones de chauffage.

Le choix ne réside pas dans la supériorité technologique du four, mais dans le modèle opérationnel qui correspond le mieux à votre volume de production et à vos exigences de processus. Les fours discontinus offrent une flexibilité pour les travaux variés ou à faible volume, tandis que les fours continus sont conçus pour la production standardisée à haut volume.

Le principe de fonctionnement fondamental

Pour sélectionner le bon four, vous devez d'abord comprendre la différence essentielle dans leur mode de fonctionnement. Ce modèle opérationnel dicte tout, du coût et de la complexité au débit et à la consommation d'énergie.

Fonctionnement des fours discontinus (Batch)

Un four discontinu est un système fermé. Une quantité spécifique de produit — un « lot » — est chargée dans le four, souvent à l'aide de dispositifs tels que des paniers ou des grilles.

Le four est ensuite scellé, et toute la chambre passe par un cycle thermique spécifique (chauffage, maintien en température, refroidissement). Une fois le processus terminé, les portes sont ouvertes et le lot fini est déchargé.

Cette méthode est idéale pour les processus nécessitant une atmosphère inerte contrôlée ou des normes de salle blanche, car la chambre est complètement scellée pendant le fonctionnement.

Fonctionnement des fours continus

Un four continu est un système à flux ouvert. Le matériau est introduit en permanence à une extrémité du four, traverse différentes zones de température sur un convoyeur ou en étant déroulé, et sort par l'autre extrémité.

Le four maintient un profil de température constant sur toute sa longueur, et le temps de traitement est contrôlé par la vitesse de déplacement du matériau.

Cette conception élimine le besoin de dispositifs et de chargement/déchargement manuel pour chaque cycle, ce qui la rend très efficace pour la production de masse d'un seul type de produit.

Comparaison des facteurs de décision clés

Votre décision dépendra finalement de la manière dont chaque type de four s'aligne sur vos objectifs opérationnels et financiers spécifiques.

Volume de production et débit

C'est le facteur le plus critique. Les fours continus sont conçus pour une production constante et à haut volume où l'investissement est justifié par un débit élevé.

Les fours discontinus sont mieux adaptés aux volumes de production faibles ou incertains. Leur capacité à fonctionner par intermittence les rend plus rentables lorsque la production ne fonctionne pas 24 heures sur 24, 7 jours sur 7.

Flexibilité du processus

Les fours discontinus offrent une flexibilité supérieure. Vous pouvez facilement modifier la température, la durée et les conditions atmosphériques pour chaque nouveau groupe de pièces.

Les fours continus sont beaucoup plus rigides. Ils sont optimisés pour fonctionner à une température et une vitesse constantes, ce qui les rend inadaptés aux applications nécessitant des changements fréquents du processus thermique.

Coût initial et complexité

En raison de leurs systèmes de convoyage complexes et de leurs contrôles de zone, les fours continus sont beaucoup plus complexes et ont un coût initial bien plus élevé.

Les fours discontinus sont mécaniquement plus simples, ce qui les rend moins coûteux à l'achat et à l'installation.

Coûts d'exploitation et maintenance

Les fours discontinus sont généralement plus faciles et moins coûteux à entretenir en raison de leur conception plus simple. Pour une production intermittente, ils sont plus économes en énergie car ils peuvent être éteints entre les cycles.

Les fours continus nécessitent un entretien plus fréquent et plus complexe. Cependant, dans les scénarios à haut volume, leur fonctionnement à l'état stable peut entraîner une consommation d'énergie globale plus faible par unité produite, car ils évitent les cycles répétés de montée et de descente en température.

Comprendre les compromis

Aucun four n'est une solution parfaite. Reconnaître leurs compromis inhérents est essentiel pour prendre une décision objective.

Le compromis du four discontinu

Avec un four discontinu, vous gagnez en flexibilité et en un investissement initial plus faible. Cependant, vous sacrifiez le débit et pourriez nécessiter plus de main-d'œuvre manuelle pour le chargement et le déchargement. Vous devez également gérer les stocks de produits en cours de fabrication pendant que les pièces font la queue pour former un lot complet.

Le compromis du four continu

Avec un four continu, vous gagnez un débit massif et une automatisation à grande échelle. Le compromis est une perte de flexibilité, un investissement en capital nettement plus élevé et des exigences de maintenance plus complexes. C'est un investissement dans la standardisation, pas dans la polyvalence.

Faire le bon choix pour votre application

Sélectionnez le four qui soutient directement votre objectif de production principal.

- Si votre objectif principal est une production constante à haut volume : L'automatisation et le débit d'un four continu fourniront le coût par pièce le plus bas.

- Si votre objectif principal est la flexibilité du processus pour des produits variés : Un four discontinu offre le contrôle nécessaire pour différentes pièces, températures et atmosphères spéciales.

- Si votre objectif principal est de gérer l'investissement initial et les volumes plus faibles : La simplicité, le coût inférieur et l'efficacité opérationnelle d'un four discontinu en font le choix le plus pratique.

En comprenant cette distinction fondamentale entre le traitement par groupes statiques et un flux constant, vous pouvez choisir avec confiance le four qui sert d'outil approprié à vos objectifs de fabrication.

Tableau récapitulatif :

| Facteur | Four discontinu (Batch) | Four continu |

|---|---|---|

| Volume de production | Faible à moyen | Élevé, constant |

| Flexibilité du processus | Élevée (Facile à changer par lot) | Faible (Optimisé pour un processus) |

| Coût initial | Plus faible | Plus élevé |

| Idéal pour | Produits variés, R&D, volumes plus faibles | Production de masse, pièces standardisées |

Vous hésitez encore sur le four adapté à votre laboratoire ou à votre ligne de production ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques. Que vous ayez besoin de la flexibilité d'un four discontinu pour la R&D ou du débit élevé d'un système continu pour la fabrication, nos experts peuvent vous aider à sélectionner la solution parfaite pour optimiser l'efficacité de votre processus et votre rentabilité.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez KINTEK soutenir vos objectifs de production.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température