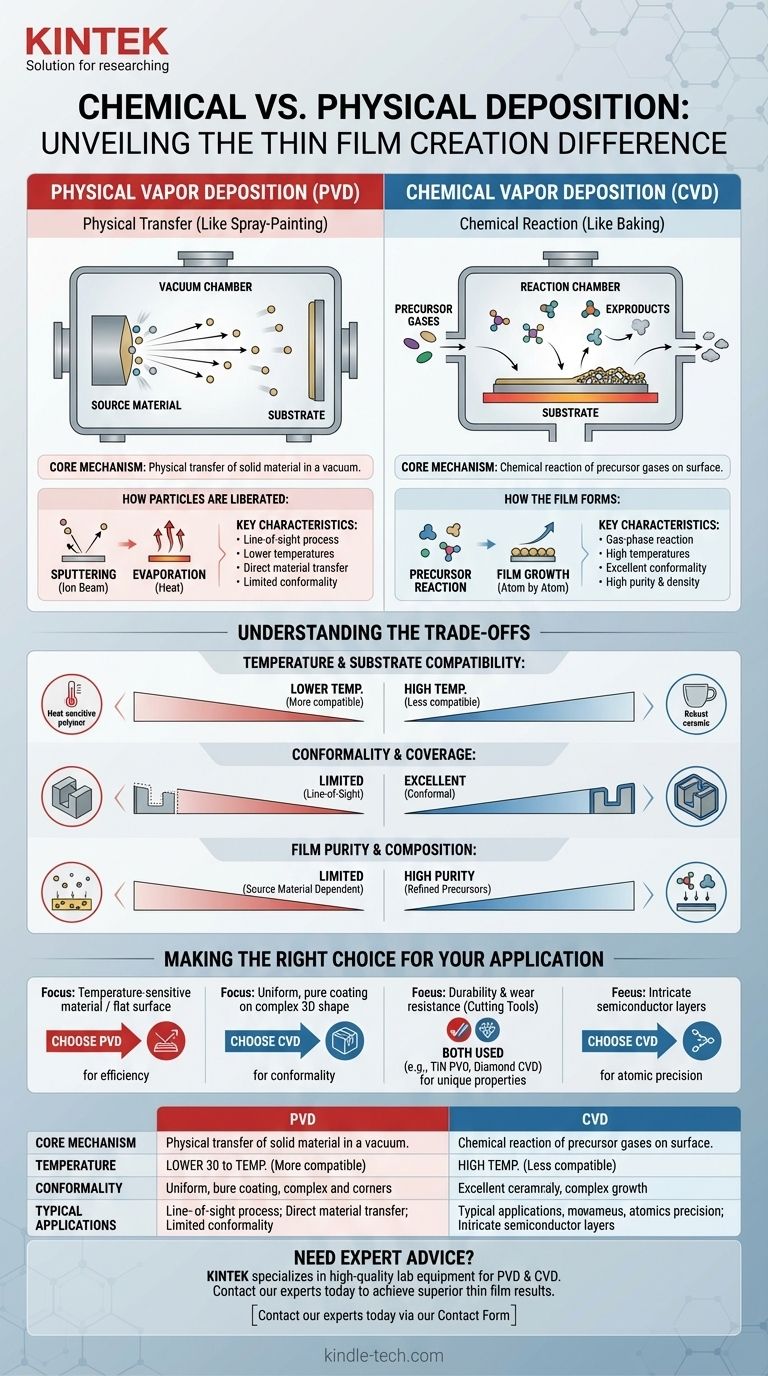

À la base, la différence entre le dépôt chimique et le dépôt physique réside dans la manière dont un film mince est créé sur une surface. Le dépôt physique transfère physiquement un matériau solide d'une source vers le substrat, un peu comme la peinture au pistolet. En revanche, le dépôt chimique utilise des gaz précurseurs qui subissent une réaction chimique à la surface du substrat pour former un tout nouveau matériau solide, de manière similaire à la cuisson d'un gâteau à partir d'ingrédients.

La distinction fondamentale est une question de processus : le dépôt physique en phase vapeur (PVD) est un transfert en ligne de mire d'un matériau existant, tandis que le dépôt chimique en phase vapeur (CVD) est une création chimique d'un nouveau matériau qui peut s'adapter à n'importe quelle forme.

Comprendre le dépôt physique en phase vapeur (PVD)

Le mécanisme principal : le transfert physique

Les processus PVD se déroulent dans une chambre à vide pour permettre aux particules de se déplacer librement.

Une énergie élevée est utilisée pour libérer des atomes ou des molécules d'un matériau source solide. Ces particules libérées voyagent ensuite à travers le vide et se condensent sur un substrat plus froid, formant un film mince solide.

Comment les particules sont libérées

La méthode de libération définit la technique spécifique de PVD.

Ceci est réalisé par des moyens mécaniques, électromécaniques ou thermodynamiques. Par exemple, la pulvérisation cathodique utilise un faisceau d'ions pour bombarder et éjecter des particules de la source, tandis que l'évaporation utilise la chaleur pour transformer le matériau source en vapeur.

Caractéristiques clés du PVD

Étant donné que le PVD est un processus en ligne de mire directe, le revêtement est appliqué principalement sur les surfaces directement exposées à la source.

Cette méthode fonctionne généralement à des températures plus basses que le dépôt chimique et peut déposer un large éventail de matériaux, y compris des métaux, des alliages et des céramiques, sans modifier leur composition fondamentale.

Comprendre le dépôt chimique en phase vapeur (CVD)

Le mécanisme principal : la réaction chimique

Le CVD est fondamentalement un processus de synthèse.

Il commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Le substrat à l'intérieur de la chambre est chauffé à une température spécifique qui déclenche une réaction chimique.

Comment le film se forme

Les gaz précurseurs réagissent ou se décomposent à la surface chaude du substrat.

Cette réaction forme un nouveau film solide stable, et les sous-produits chimiques sont ensuite évacués de la chambre sous forme de gaz d'échappement. Le film se développe littéralement sur la surface atome par atome.

Caractéristiques clés du CVD

Étant donné que les gaz précurseurs peuvent circuler autour d'objets complexes, le CVD offre une excellente conformité. Cela signifie qu'il peut produire des revêtements très uniformes sur des formes 3D complexes et des surfaces internes.

Le processus aboutit souvent à des films très purs, denses et durables avec une excellente adhérence, ce qui est essentiel pour des industries comme la fabrication de semi-conducteurs.

Comprendre les compromis

Température et compatibilité du substrat

Le PVD est généralement un processus à basse température, ce qui le rend adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que certains polymères ou composants pré-traités.

Le CVD nécessite généralement des températures très élevées pour entraîner les réactions chimiques nécessaires, ce qui peut limiter les types de substrats pouvant être utilisés sans causer de dommages.

Conformité et couverture

Le CVD excelle dans la création de revêtements uniformes sur des surfaces complexes et non planes. La nature gazeuse du processus garantit que toutes les surfaces sont revêtues uniformément.

Le PVD est une technique en ligne de mire. Cela rend difficile le revêtement des contre-dépouilles, des coins vifs ou de l'intérieur des tranchées profondes, ce qui entraîne souvent un revêtement plus mince sur les parois verticales que sur les surfaces horizontales.

Pureté et composition du film

Le CVD peut produire des films d'une pureté exceptionnellement élevée. Les gaz précurseurs peuvent être raffinés à des niveaux de parties par milliard, garantissant que le film résultant est exempt de contaminants.

En PVD, la pureté du film déposé est directement limitée par la pureté du matériau source utilisé. Toute impureté dans la source sera transférée au film.

Faire le bon choix pour votre application

Choisir entre ces méthodes nécessite une compréhension claire de votre objectif final. La géométrie de votre pièce, le matériau requis et les propriétés du film souhaitées dicteront la meilleure approche.

- Si votre objectif principal est de revêtir un matériau sensible à la température ou une surface plane avec un métal ou un alliage spécifique : le PVD est souvent le choix le plus direct, efficace et rentable.

- Si votre objectif principal est de créer un revêtement très uniforme, pur et sans défaut sur une forme 3D complexe : le CVD est la méthode supérieure en raison de son exceptionnelle conformité et de son contrôle sur la croissance du film.

- Si votre objectif principal est la durabilité et la résistance à l'usure sur un outil de coupe : les deux méthodes sont utilisées, mais des revêtements PVD spécifiques (comme le TiN) et des revêtements CVD (comme le diamant) sont choisis pour leurs propriétés uniques.

- Si votre objectif principal est de construire les couches complexes d'une puce semi-conductrice : le CVD offre la précision au niveau atomique nécessaire pour la croissance des films cristallins de haute qualité requis.

Comprendre cette différence fondamentale — transfert physique versus réaction chimique — est la clé pour sélectionner la technologie de dépôt optimale pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Mécanisme principal | Transfert physique de matière (en ligne de mire) | Réaction chimique à la surface du substrat |

| Température | Températures plus basses | Températures élevées requises |

| Conformité | Limitée ; recouvre les surfaces exposées | Excellente ; revêtement uniforme sur des formes 3D complexes |

| Applications typiques | Revêtement de surfaces planes, matériaux sensibles à la température | Fabrication de semi-conducteurs, pièces complexes |

Besoin de conseils d'experts pour choisir la bonne méthode de dépôt pour votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Que vous ayez besoin du contrôle précis des systèmes PVD ou des revêtements conformes des réacteurs CVD, nos solutions sont conçues pour améliorer vos résultats de recherche et de production.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos défis de laboratoire spécifiques et vous aider à obtenir des résultats supérieurs en matière de films minces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le rôle des substrats métalliques de transition dans le graphène CVD ? Catalyseur maître et mécanisme de croissance expliqués

- Quelles sont les méthodes de revêtement des plaquettes en carbure ? PVD vs CVD pour des performances optimales.

- Qu'est-ce que le procédé de dépôt en phase vapeur ? Un guide sur le revêtement mince CVD et PVD

- Quelle est la fonction principale de l'équipement CVD dans la croissance des VACNT ? Ingénierie de précision pour l'alignement des nanotubes

- Quel est le coût du carbone de type diamant (DLC) ? Un guide sur la tarification des services de revêtement DLC

- Qu'est-ce que le dépôt chimique en phase vapeur à pression atmosphérique ? Une solution de couche mince rapide et rentable

- Qu'est-ce que le dépôt chimique en phase vapeur pour les CNT ? La méthode principale pour la synthèse évolutive de nanotubes de carbone

- Quelle est la méthode de dépôt chimique en phase vapeur thermique pour les nanotubes de carbone ? La clé de la production évolutive de nanotubes