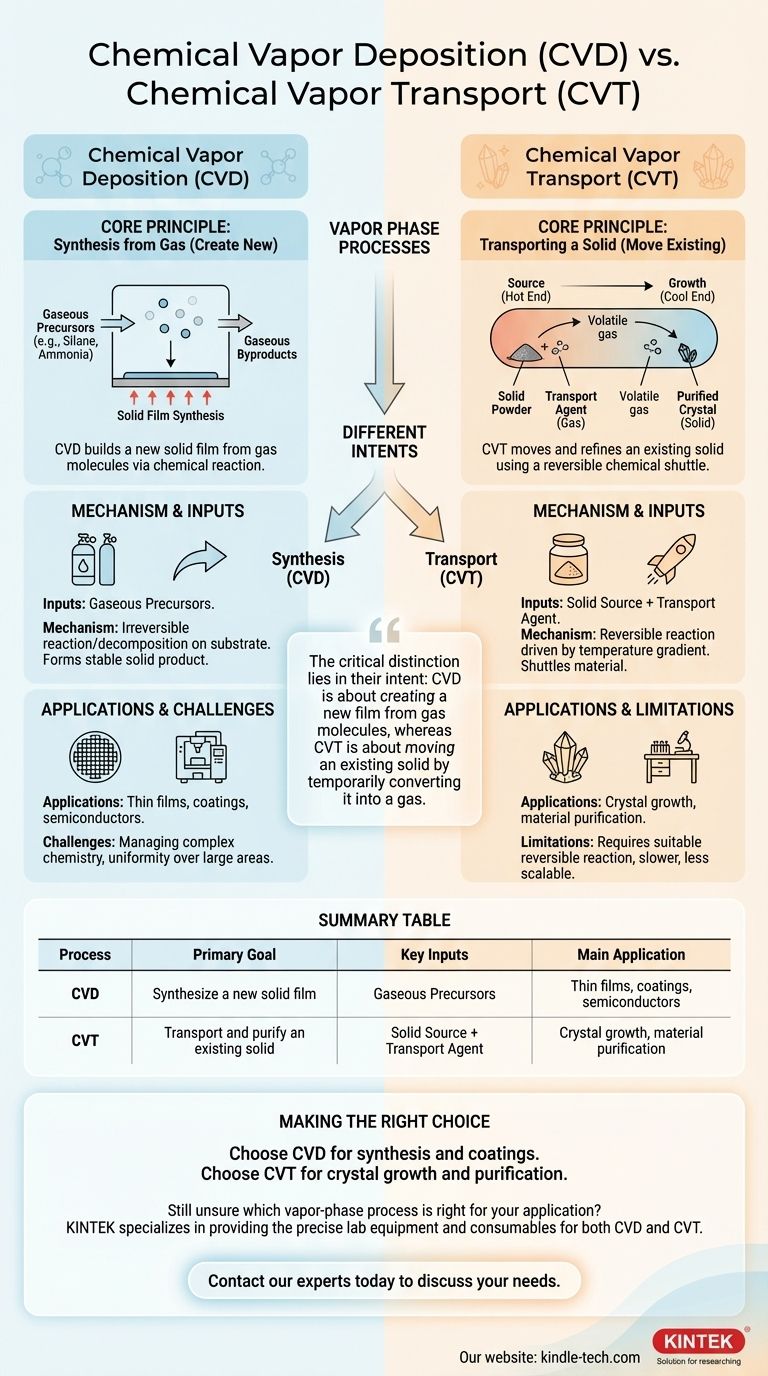

La différence fondamentale réside dans leur objectif principal. Le dépôt chimique en phase vapeur (CVD) est un processus qui synthétise un nouveau matériau solide directement à partir de précurseurs gazeux sur un substrat. En revanche, le transport chimique en phase vapeur (CVT) est un processus utilisé pour transporter et purifier un matériau solide existant d'un endroit à un autre en utilisant une réaction chimique réversible.

Bien que les deux processus opèrent en phase vapeur, la distinction essentielle réside dans leur intention : le CVD vise à créer un nouveau film à partir de molécules de gaz, tandis que le CVT vise à déplacer un solide existant en le convertissant temporairement en gaz.

Décortiquer le dépôt chimique en phase vapeur (CVD)

Le CVD est une technique polyvalente et largement utilisée pour produire des films minces et des revêtements de haute qualité. Sa fondation est la synthèse d'un nouveau matériau directement sur une surface.

Le principe fondamental : la synthèse à partir de gaz

L'objectif du CVD est de construire un film solide à partir de zéro. Ceci est réalisé en introduisant un ou plusieurs gaz réactifs, appelés précurseurs, dans une chambre de réaction contenant l'objet à revêtir (le substrat).

Le mécanisme de dépôt

Le processus implique une série d'étapes soigneusement contrôlées. Les précurseurs gazeux sont transportés à la surface du substrat, où la chaleur (ou le plasma) fournit l'énergie nécessaire à une réaction chimique ou à une décomposition.

Cette réaction forme un produit solide stable qui se dépose et croît sur la surface, créant le film désiré. Les sous-produits gazeux de la réaction sont ensuite évacués de la chambre.

Intrants clés : les précurseurs gazeux

En CVD, les matériaux de départ sont les gaz eux-mêmes. Par exemple, pour déposer un film de nitrure de silicium, des précurseurs gazeux comme le silane (SiH₄) et l'ammoniac (NH₃) peuvent être utilisés. Ces gaz réagissent pour former du Si₃N₄ solide sur le substrat.

Décortiquer le transport chimique en phase vapeur (CVT)

Le CVT est une technique plus spécialisée, souvent utilisée en recherche et pour produire des monocristaux de haute pureté. Son but n'est pas de créer un nouveau matériau, mais de déplacer et d'affiner un matériau existant.

Le principe fondamental : le transport d'un solide

Imaginez que vous ayez une poudre solide d'un matériau et que vous souhaitiez faire croître un cristal parfait et grand de ce même matériau. Le CVT est le processus pour y parvenir. Il utilise une "navette" chimique pour prendre le matériau à une extrémité et le déposer à l'autre.

Le mécanisme de réaction réversible

Le CVT repose entièrement sur une réaction chimique réversible. Le processus se déroule dans un tube scellé avec un gradient de température (une extrémité est plus chaude que l'autre).

- Réaction directe (Source) : À l'extrémité "source", le matériau solide que vous souhaitez transporter réagit avec un agent de transport gazeux. Cette réaction convertit le solide en une nouvelle molécule de gaz volatile.

- Réaction inverse (Croissance) : Cette nouvelle molécule de gaz diffuse vers l'autre extrémité du tube (l'extrémité de "croissance"), qui est à une température différente. Le changement de température provoque l'inversion de la réaction, redéposant le matériau solide original – souvent sous une forme cristalline beaucoup plus pure. Le gaz de l'agent de transport est libéré et peut transporter davantage de matériau.

Intrants clés : Source solide + Agent de transport

Les matériaux de départ pour le CVT sont la poudre solide de la substance que vous souhaitez transporter et un agent de transport gazeux distinct. Le seul rôle de l'agent de transport est d'agir comme un taxi chimique temporaire pour le matériau solide.

Comprendre les compromis et les applications

La différence fondamentale de mécanisme dicte où ces processus sont utilisés et quels défis ils présentent.

Applications et défis du CVD

Le CVD est un cheval de bataille industriel pour la création de revêtements protecteurs, de couches semi-conductrices et de films optiques. Son principal défi réside dans la gestion de la chimie complexe des précurseurs et dans la garantie d'une température et d'un flux de gaz uniformes pour obtenir un film cohérent sur une grande surface.

Applications et limites du CVT

Le CVT est principalement une technique de laboratoire pour la croissance cristalline et la purification des matériaux. Sa principale limitation est la nécessité d'une réaction chimique réversible appropriée et d'un agent de transport compatible pour le matériau spécifique, ce qui n'est pas toujours disponible. Le processus est généralement plus lent et moins évolutif que le CVD.

Faire le bon choix pour votre objectif

Votre objectif détermine quel processus est approprié.

- Si votre objectif principal est d'appliquer un nouveau revêtement ou un film mince sur un substrat (par exemple, déposer du nitrure de titane sur un foret) : Le CVD est le bon choix car son but est de synthétiser une nouvelle couche de matériau à partir de précurseurs gazeux.

- Si votre objectif principal est de purifier un solide existant ou de faire croître un grand monocristal de haute qualité d'un composé spécifique (par exemple, faire croître un cristal de MoS₂ à partir de poudre) : Le CVT est la méthode appropriée car elle est conçue pour transporter et recristalliser un matériau existant.

En fin de compte, comprendre cette différence fondamentale entre la synthèse et le transport est la clé pour maîtriser le traitement des matériaux en phase vapeur.

Tableau récapitulatif :

| Processus | Objectif principal | Intrants clés | Application principale |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Synthétiser un nouveau film solide | Précurseurs gazeux | Films minces, revêtements, semi-conducteurs |

| Transport chimique en phase vapeur (CVT) | Transporter et purifier un solide existant | Source solide + Agent de transport | Croissance cristalline, purification des matériaux |

Vous n'êtes toujours pas sûr du processus en phase vapeur adapté à votre application ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus CVD et CVT. Que vous développiez de nouveaux films minces ou que vous fassiez croître des cristaux de haute pureté, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement des matériaux et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté