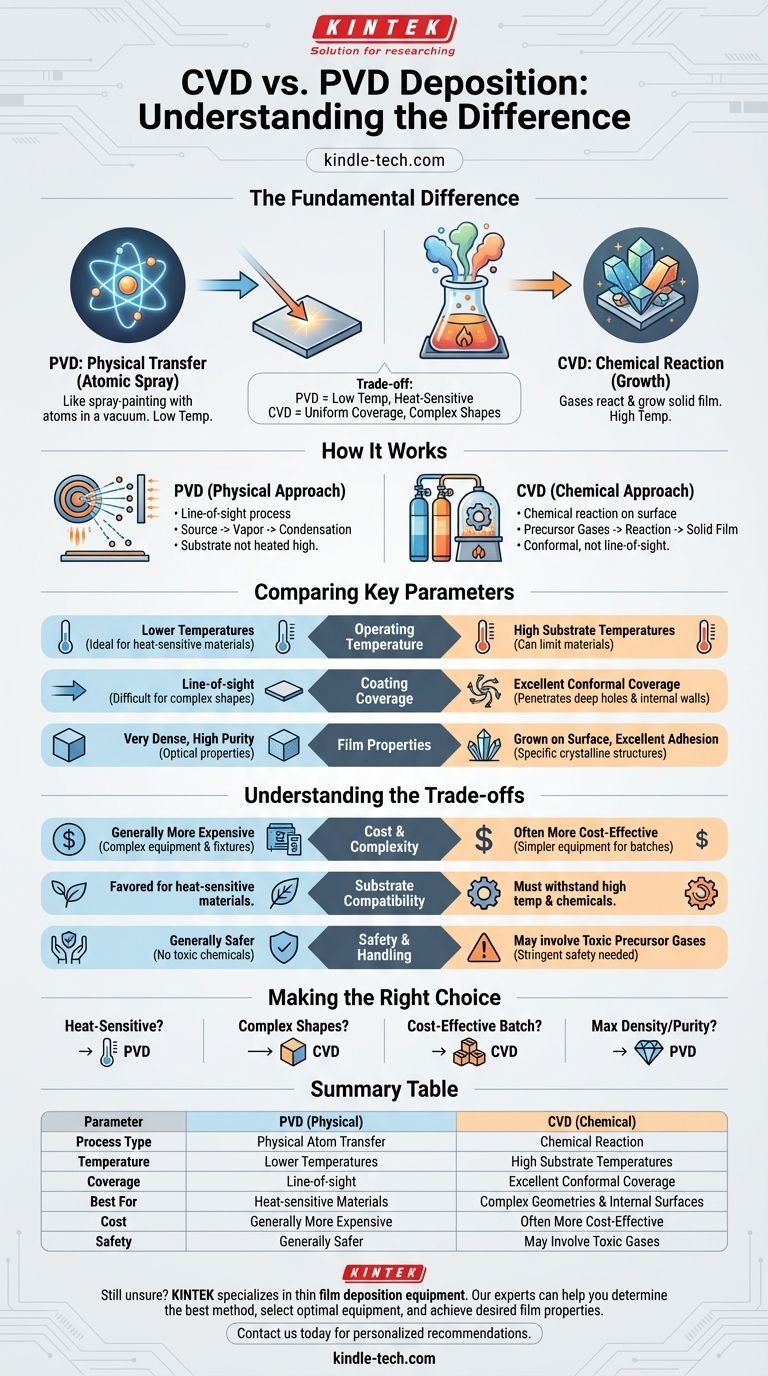

La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont ils transfèrent la matière sur une surface. Le PVD est un procédé physique, semblable à la peinture au pistolet avec des atomes sous vide. En revanche, le CVD est un procédé chimique où des gaz réagissent et « font croître » un film solide directement sur un substrat chauffé.

Le choix entre PVD et CVD repose sur un compromis critique : le PVD utilise la force physique à des températures plus basses, ce qui le rend idéal pour les composants sensibles à la chaleur, tandis que le CVD utilise des réactions chimiques pour fournir une couverture excellente et uniforme sur des formes complexes, souvent à un coût inférieur.

Le mécanisme central : transfert physique contre réaction chimique

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chacune fonctionne fondamentalement. Les noms eux-mêmes révèlent la distinction essentielle.

Comment fonctionne le PVD : une approche physique

Le dépôt physique en phase vapeur est un procédé de ligne de visée. Il fonctionne en convertissant un matériau source solide ou liquide en vapeur par des moyens physiques, tels que le chauffage ou le pulvérisation cathodique (sputtering).

Cette vapeur traverse ensuite une chambre à vide et se condense sur le substrat, formant une couche mince. Considérez cela comme un procédé de « peinture atomique au pistolet » où des atomes individuels sont physiquement déplacés de la source à la cible.

Comme il ne repose pas sur une réaction chimique au niveau du substrat, le substrat lui-même n'a pas besoin d'être chauffé à des températures élevées.

Comment fonctionne le CVD : une approche chimique

Le dépôt chimique en phase vapeur repose sur une réaction chimique se produisant directement à la surface de la pièce que vous souhaitez revêtir.

Des gaz précurseurs sont introduits dans une chambre de réaction contenant le substrat chauffé. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique, provoquant la formation et le dépôt d'un matériau solide sur le substrat sous forme de couche mince.

Ce procédé n'est pas en ligne de visée. Étant donné que les gaz précurseurs peuvent circuler autour et à l'intérieur des caractéristiques complexes, le CVD est exceptionnellement efficace pour créer des revêtements uniformes.

Comparaison des paramètres clés du procédé

Les différences dans leurs mécanismes fondamentaux entraînent des caractéristiques de procédé très différentes, qui ont un impact direct sur leur adéquation à des applications spécifiques.

Température de fonctionnement

Le CVD nécessite généralement des températures de substrat élevées pour entraîner les réactions chimiques nécessaires. Cela peut limiter les types de matériaux qui peuvent être revêtus sans être endommagés ou modifiés.

Le PVD fonctionne généralement à des températures beaucoup plus basses. Cela en fait la méthode préférée pour revêtir des substrats sensibles à la chaleur, tels que les plastiques ou certains alliages métalliques.

Couverture du revêtement et géométrie

Le CVD excelle dans la création de revêtements uniformes, ou conformes, sur des pièces aux géométries complexes. Les gaz réactifs peuvent facilement pénétrer dans les trous profonds et revêtir uniformément les parois internes.

Le PVD est une technique de ligne de visée. Il est donc difficile d'obtenir une couverture uniforme sur des formes complexes, car les surfaces qui ne font pas directement face au matériau source recevront peu ou pas de revêtement.

Propriétés du film

Les revêtements PVD ont tendance à être très denses, souvent avec moins de formation de vides par rapport à certains procédés CVD. Cela peut être crucial pour les applications nécessitant une grande pureté ou des propriétés optiques spécifiques.

Les films CVD sont « cultivés » sur la surface, ce qui peut entraîner une excellente adhérence et des structures cristallines spécifiques en fonction des paramètres du procédé.

Comprendre les compromis

Aucune des méthodes n'est universellement supérieure. Le choix optimal est toujours dicté par les contraintes et les exigences spécifiques de l'application.

Coût et complexité

Le CVD est souvent plus rentable pour le traitement par lots. L'équipement peut être plus simple et il offre d'excellentes propriétés de revêtement sur toutes les surfaces d'un outil sans fixations complexes.

Le PVD est généralement un procédé plus coûteux. Cela est souvent dû à ses exigences de chargement et de fixation plus complexes à l'intérieur de la chambre à vide et à l'équipement sophistiqué nécessaire pour générer la vapeur de matériau.

Compatibilité du substrat

Le choix est fortement influencé par le matériau du substrat. Vous devez tenir compte de la sensibilité à la température du matériau, ce qui favorise souvent le PVD.

Pour le CVD, vous devez vous assurer que le substrat est compatible avec les précurseurs chimiques et peut résister à la température de dépôt requise.

Sécurité et manipulation

Le PVD est considéré comme un procédé plus sûr. Il n'implique généralement pas de produits chimiques toxiques ou volatils, ce qui simplifie la manipulation et les contrôles environnementaux.

Les procédés CVD utilisent souvent des gaz précurseurs réactifs, et parfois toxiques. Cela nécessite des protocoles de sécurité et des procédures de manipulation plus stricts.

Faire le bon choix pour votre application

Pour prendre une décision définitive, évaluez l'objectif principal de votre projet par rapport aux forces fondamentales de chaque technologie.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est le choix évident en raison de ses températures de fonctionnement nettement plus basses.

- Si votre objectif principal est de revêtir uniformément des formes complexes ou des surfaces internes : La capacité du CVD à revêtir de manière conforme des géométries complexes est inégalée.

- Si votre objectif principal est le revêtement par lots rentable d'outils durables : Le CVD fournit souvent la solution la plus économique avec une excellente couverture.

- Si votre objectif principal est d'obtenir une densité ou une pureté maximale du film sur une géométrie simple : Le PVD peut fournir une qualité de film supérieure pour ces applications.

Comprendre cette distinction fondamentale entre un transfert physique et une réaction chimique vous permet de choisir l'outil précis pour votre défi d'ingénierie.

Tableau récapitulatif :

| Paramètre | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de procédé | Transfert d'atomes physique | Réaction chimique sur substrat |

| Température | Températures plus basses | Températures de substrat élevées |

| Couverture | Ligne de visée | Excellente couverture conforme |

| Idéal pour | Matériaux sensibles à la chaleur | Géométries complexes et surfaces internes |

| Coût | Généralement plus cher | Souvent plus rentable pour les lots |

| Sécurité | Généralement plus sûr | Peut impliquer des gaz précurseurs toxiques |

Vous hésitez encore sur la méthode de dépôt adaptée à votre application ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables pour les procédés de dépôt de couches minces. Nos experts peuvent vous aider à :

- Déterminer si le PVD ou le CVD convient mieux à votre substrat et à vos exigences de revêtement

- Sélectionner l'équipement optimal pour vos besoins spécifiques en laboratoire

- Vous assurer d'obtenir les propriétés et les performances de film souhaitées

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et obtenir des recommandations personnalisées pour vos défis de dépôt. Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs