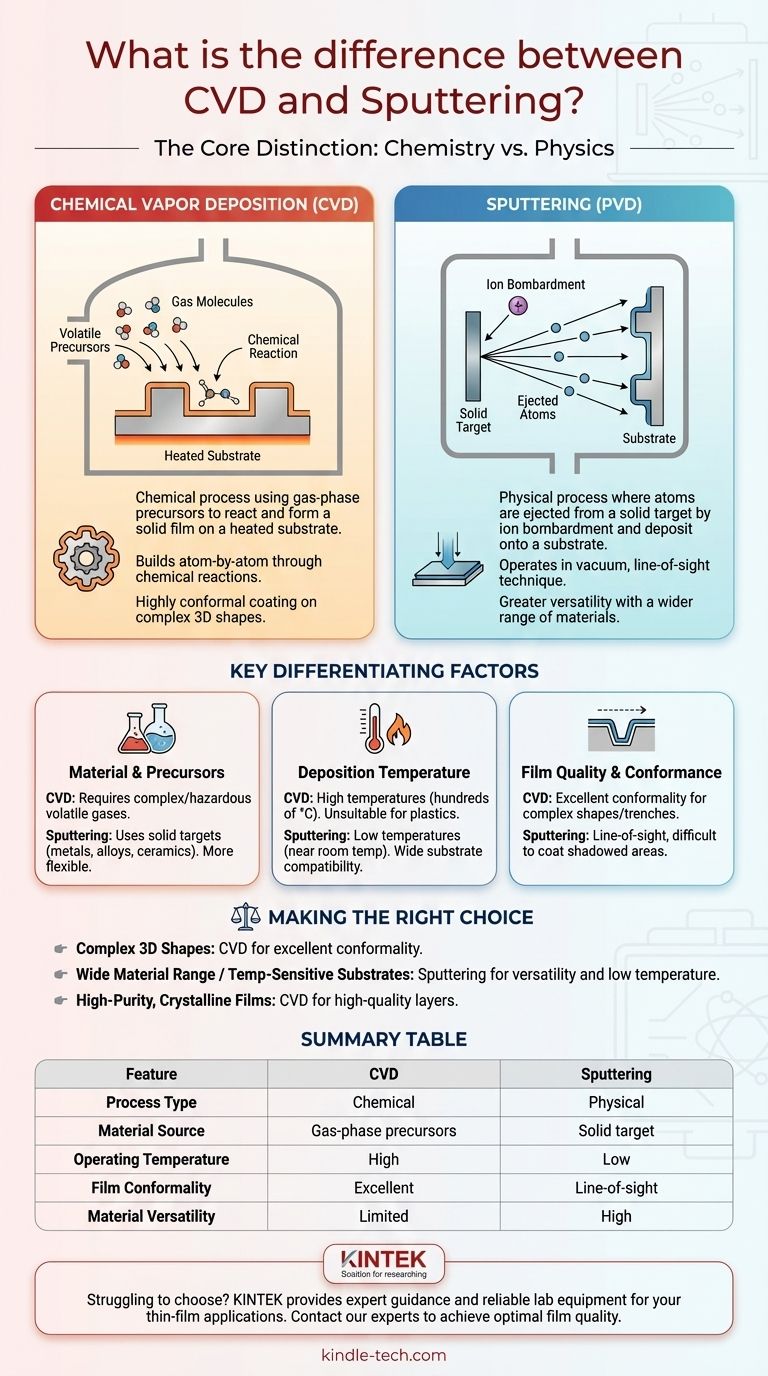

La différence fondamentale entre le CVD et le sputtering réside dans l'état du matériau pendant le processus de dépôt. Le dépôt chimique en phase vapeur (CVD) est un processus chimique qui utilise des précurseurs en phase gazeuse pour réagir et former un film solide sur la surface d'un substrat. En revanche, le sputtering est un processus physique où les atomes sont éjectés d'une cible solide par un bombardement d'ions à haute énergie, puis déposés sur le substrat.

Le choix entre le CVD et le sputtering est un choix entre la chimie et la physique. Le CVD construit des films atome par atome par le biais de réactions chimiques, offrant une uniformité exceptionnelle sur des surfaces complexes. Le sputtering transfère physiquement le matériau d'une source solide, offrant une plus grande polyvalence avec une gamme plus large de matériaux et des températures de fonctionnement plus basses.

Le mécanisme fondamental : Chimie contre Physique

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chacune fonctionne au niveau fondamental. L'une repose sur des réactions chimiques contrôlées, tandis que l'autre utilise un pur élan physique.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

En CVD, des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat.

Lorsque ces gaz atteignent le substrat chauffé, ils subissent une réaction chimique. Cette réaction décompose les précurseurs, laissant derrière elle un matériau solide qui se dépose et croît sous forme de film mince sur la surface du substrat.

Considérez cela comme une condensation précisément contrôlée, où la « vapeur » est un mélange de gaz réactifs qui forment un matériau solide entièrement nouveau directement sur la surface.

Comment fonctionne le Sputtering (PVD)

Le sputtering est une forme de dépôt physique en phase vapeur (PVD) et fonctionne sous vide.

Le processus commence par une « cible » solide constituée du matériau que vous souhaitez déposer. Cette cible est bombardée par des ions à haute énergie, généralement issus d'un gaz inerte comme l'argon.

Ce bombardement agit comme un jeu de billard microscopique, arrachant physiquement des atomes de la cible. Ces atomes éjectés traversent le vide et recouvrent le substrat, construisant le film mince.

Facteurs de différenciation clés

La différence de mécanisme entraîne des différences pratiques significatives dans le choix des matériaux, les conditions de fonctionnement et la qualité du film résultant.

Exigences en matière de matériaux et de précurseurs

Le CVD nécessite que les matériaux sources soient disponibles sous forme de gaz précurseurs volatils. Ceux-ci peuvent être complexes, coûteux ou dangereux, ce qui limite la gamme des matériaux déposables.

Le sputtering est beaucoup plus flexible. Presque tout matériau pouvant être formé en une cible solide — y compris les métaux purs, les alliages et les céramiques — peut être déposé. Il ne nécessite pas de précurseurs chimiques spécialisés.

Température de dépôt

Les processus CVD nécessitent souvent des températures de substrat élevées (des centaines de degrés Celsius) pour fournir l'énergie nécessaire pour piloter les réactions chimiques. Cela le rend inapproprié pour les substrats sensibles à la température comme les plastiques.

Le sputtering est généralement un processus à basse température. Le substrat peut rester proche de la température ambiante, ce qui le rend compatible avec une gamme beaucoup plus large de matériaux.

Qualité du film et conformité

Le CVD excelle dans la production de films hautement conformes. Étant donné que la réaction chimique se produit partout sur la surface exposée, il peut revêtir uniformément des formes complexes en trois dimensions et des tranchées profondes.

Le sputtering est une technique à ligne de visée. Les atomes pulvérisés voyagent en ligne relativement droite de la cible au substrat, ce qui peut rendre difficile le revêtement uniforme des zones ombragées ou des topographies complexes.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal est toujours dicté par les exigences spécifiques de l'application et implique de trouver un équilibre entre les compromis clés.

Le défi du CVD : Complexité et substrats

Le principal inconvénient du CVD est sa dépendance à la chimie des précurseurs, qui peut être complexe et dangereuse. Les températures élevées requises limitent également sévèrement les types de substrats pouvant être utilisés sans être endommagés.

La limite du sputtering : Couverture des marches

La nature à ligne de visée du sputtering est sa principale limitation. Obtenir un revêtement uniforme et conforme sur des caractéristiques à rapport d'aspect élevé (comme des tranchées profondes ou autour des coins vifs) est un défi important.

Contrainte et propriétés du film

Les deux techniques peuvent générer une contrainte indésirable dans le film lors de sa formation et de son refroidissement, ce qui peut affecter les performances. Cependant, l'impact à haute énergie des atomes pulvérisés peut parfois améliorer l'adhérence du film, tandis que la liaison chimique dans le CVD aboutit souvent à des films très purs et denses.

Faire le bon choix pour votre application

Votre décision dépend entièrement de vos exigences en matière de matériaux, de la géométrie de votre substrat et des propriétés de film souhaitées.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Le CVD est souvent le choix supérieur en raison de son excellente conformité.

- Si votre objectif principal est de déposer une large gamme de matériaux, y compris des alliages ou des céramiques, sur un substrat sensible à la température : Le sputtering offre une polyvalence matérielle inégalée et une compatibilité à basse température.

- Si votre objectif principal est de créer des films cristallins de haute pureté pour les semi-conducteurs : Le CVD est la norme de l'industrie pour sa capacité à faire croître des couches de qualité exceptionnellement élevée.

Comprendre cette distinction fondamentale entre une réaction chimique et un transfert physique est la clé pour sélectionner la technique de dépôt la plus efficace pour votre objectif.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Sputtering (PVD) |

|---|---|---|

| Type de processus | Chimique | Physique |

| Source de matériau | Précurseurs en phase gazeuse | Cible solide |

| Température de fonctionnement | Élevée (centaines de °C) | Basse (proche de la température ambiante) |

| Conformité du film | Excellente pour les formes 3D complexes | Ligne de visée, limitée pour les zones ombragées |

| Polyvalence des matériaux | Limitée par la disponibilité des précurseurs | Élevée (métaux, alliages, céramiques) |

Vous avez du mal à choisir entre le CVD et le sputtering pour les applications de couches minces de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions fiables pour tous vos besoins en dépôt. Que vous ayez besoin des revêtements uniformes du CVD ou de la polyvalence matérielle du sputtering, notre équipe est là pour vous aider à obtenir une qualité de film et une efficacité de processus optimales. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution de dépôt parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application