À la base, la différence est simple. La galvanoplastie est un processus chimique humide qui utilise un courant électrique pour déposer une fine couche de métal sur une surface. Le dépôt physique en phase vapeur (PVD) est un processus sous vide moderne qui lie moléculairement un composé durable à base de céramique à une surface, créant une finition beaucoup plus dure et plus résistante à l'usure.

Bien que les deux processus appliquent un revêtement mince sur un substrat, ils sont fondamentalement différents. La galvanoplastie est une méthode plus ancienne, basée sur des produits chimiques, idéale pour obtenir une véritable finition en métal précieux, tandis que le PVD est un processus sous vide de haute technologie conçu pour une durabilité, une dureté et une résistance à la corrosion supérieures.

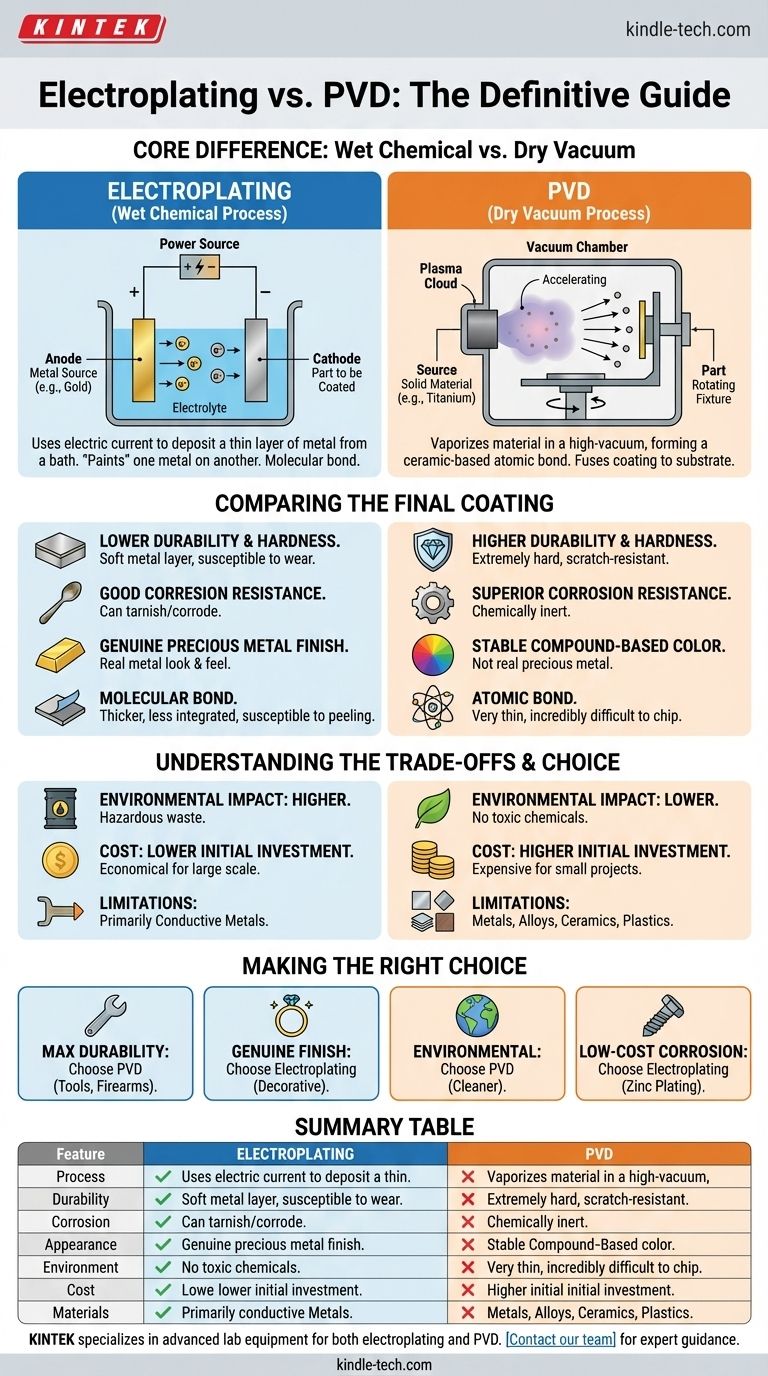

Le processus fondamental : Humide vs Sec

La distinction la plus significative réside dans la manière dont le revêtement est appliqué. L'un est un bain chimique, l'autre une chambre à vide de haute technologie.

Comment fonctionne la galvanoplastie (le bain chimique)

La galvanoplastie consiste à immerger la pièce à revêtir (la cathode) et un morceau solide du métal de placage (l'anode) dans une solution électrolytique.

Lorsqu'un courant électrique traverse le bain, il provoque la dissolution des ions métalliques de l'anode et leur dépôt sur la surface de la pièce. Cette méthode "peint" essentiellement une fine couche d'un métal sur un autre.

Comment fonctionne le PVD (la chambre à vide)

Le PVD est un processus sec réalisé dans un environnement de vide poussé. Un matériau source solide (comme le titane ou le zirconium) est vaporisé en un plasma d'atomes ou de molécules.

Un champ électrique accélère ces particules vers la pièce à revêtir, où elles se condensent et forment un film mince, extrêmement dense et très adhérent. C'est moins comme peindre et plus comme fusionner le revêtement au substrat au niveau atomique.

Comparaison du revêtement final

Les différences de processus conduisent à des caractéristiques très différentes dans le produit final. Comprendre celles-ci est essentiel pour choisir la bonne application.

Durabilité et Dureté

Le PVD est significativement plus dur et plus durable que la galvanoplastie. Le processus PVD crée un revêtement à base de céramique, tel que le nitrure de titane, qui est exceptionnellement résistant aux rayures et à l'abrasion.

Un revêtement galvanisé est simplement une fine couche de métal (comme l'or ou le chrome), qui est beaucoup plus douce et peut s'user avec le frottement au fil du temps.

Résistance à la corrosion et au ternissement

Le PVD offre une résistance supérieure à la corrosion, à la sueur et au ternissement. Les composés utilisés en PVD sont chimiquement inertes et ne réagissent pas avec l'air, l'eau ou la plupart des produits chimiques.

Les finitions galvanisées, en particulier celles utilisant des métaux comme l'argent ou le nickel, peuvent ternir ou se corroder avec le temps, exposant le métal de base en dessous.

Couleur et Apparence

La galvanoplastie offre une véritable finition métallique. Par exemple, la galvanoplastie à l'or dépose une couche d'or véritable, lui donnant cet aspect et cette sensation authentiques.

Le PVD obtient sa couleur grâce au composé spécifique utilisé, et non à un métal précieux. Une finition PVD de couleur or provient généralement du nitrure de titane. Bien que cette couleur soit incroyablement stable et ne se décolore pas, ce n'est pas de l'or "réel".

Adhérence et Épaisseur

Les revêtements PVD forment une liaison atomique avec le substrat, ce qui les rend incroyablement difficiles à écailler ou à s'écailler. Ces revêtements sont généralement très minces, souvent mesurés en microns.

La galvanoplastie crée une liaison moléculaire. Bien que souvent appliquée plus épaisse que le PVD, cette liaison est moins intégrée, ce qui rend le revêtement plus susceptible de peler ou de s'user au cours de sa durée de vie.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix dépend de vos priorités en matière de coût, d'impact environnemental et de besoins d'application spécifiques.

Impact environnemental

Le PVD est un processus beaucoup plus respectueux de l'environnement. Il ne produit aucun déchet dangereux et n'utilise pas de produits chimiques toxiques.

La galvanoplastie, en revanche, repose sur des bains chimiques qui contiennent souvent des métaux lourds et des substances dangereuses comme le cyanure. L'élimination de ces déchets chimiques est une préoccupation environnementale et une charge réglementaire importante.

Implications financières

Le PVD a un coût d'investissement initial élevé pour la chambre à vide et les équipements associés. Cela peut le rendre plus coûteux pour les petits projets ponctuels.

La galvanoplastie est une technologie plus mature avec des coûts d'équipement inférieurs, ce qui la rend souvent plus économique pour la production à grande échelle de pièces où une durabilité extrême n'est pas la principale préoccupation.

Limitations matérielles

Le PVD peut être appliqué sur une très large gamme de matériaux, y compris les métaux, les alliages, les céramiques et certains plastiques.

La galvanoplastie est généralement limitée au revêtement de substrats métalliques conducteurs, car le processus repose sur le passage d'un courant électrique à travers la pièce elle-même.

Faire le bon choix pour votre application

En fin de compte, la décision se résume à équilibrer les exigences en matière de performance, d'esthétique et de coût.

- Si votre objectif principal est une durabilité et une longévité maximales : Le PVD est le choix définitif pour des articles comme les montres haut de gamme, les outils, les armes à feu et les appareils de plomberie.

- Si votre objectif principal est une véritable finition en métal précieux : La galvanoplastie est la méthode traditionnelle et attendue pour les articles décoratifs ou certains types de bijoux.

- Si votre objectif principal est la responsabilité environnementale : Le PVD est l'option de loin supérieure et plus propre.

- Si votre objectif principal est une protection anticorrosion à faible coût pour les pièces industrielles : Certains types de galvanoplastie, comme le zingage sur les fixations, restent la norme industrielle rentable.

Choisir le bon revêtement, c'est aligner le processus avec l'objectif et les attentes de performance de votre produit.

Tableau récapitulatif :

| Caractéristique | Galvanoplastie | PVD |

|---|---|---|

| Type de processus | Chimique humide (Bain électrolytique) | Vide sec (Dépôt physique en phase vapeur) |

| Durabilité/Dureté | Inférieure (Couche de métal mou) | Supérieure (Revêtement céramique dur) |

| Résistance à la corrosion | Bonne, mais peut ternir | Supérieure, chimiquement inerte |

| Apparence | Véritable finition en métal précieux | Couleur stable à base de composé |

| Impact environnemental | Plus élevé (Déchets dangereux) | Plus faible (Pas de produits chimiques toxiques) |

| Coût | Investissement initial plus faible | Investissement initial plus élevé |

| Compatibilité des matériaux | Principalement les métaux conducteurs | Métaux, alliages, céramiques, plastiques |

Besoin de conseils d'experts pour choisir la bonne technologie de revêtement pour votre laboratoire ou votre processus de fabrication ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour les applications de galvanoplastie et de PVD. Nos experts peuvent vous aider à choisir la solution optimale pour améliorer la durabilité, les performances et répondre aux exigences spécifiques de votre projet.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en matière de revêtement et découvrir comment KINTEK peut soutenir votre succès.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires