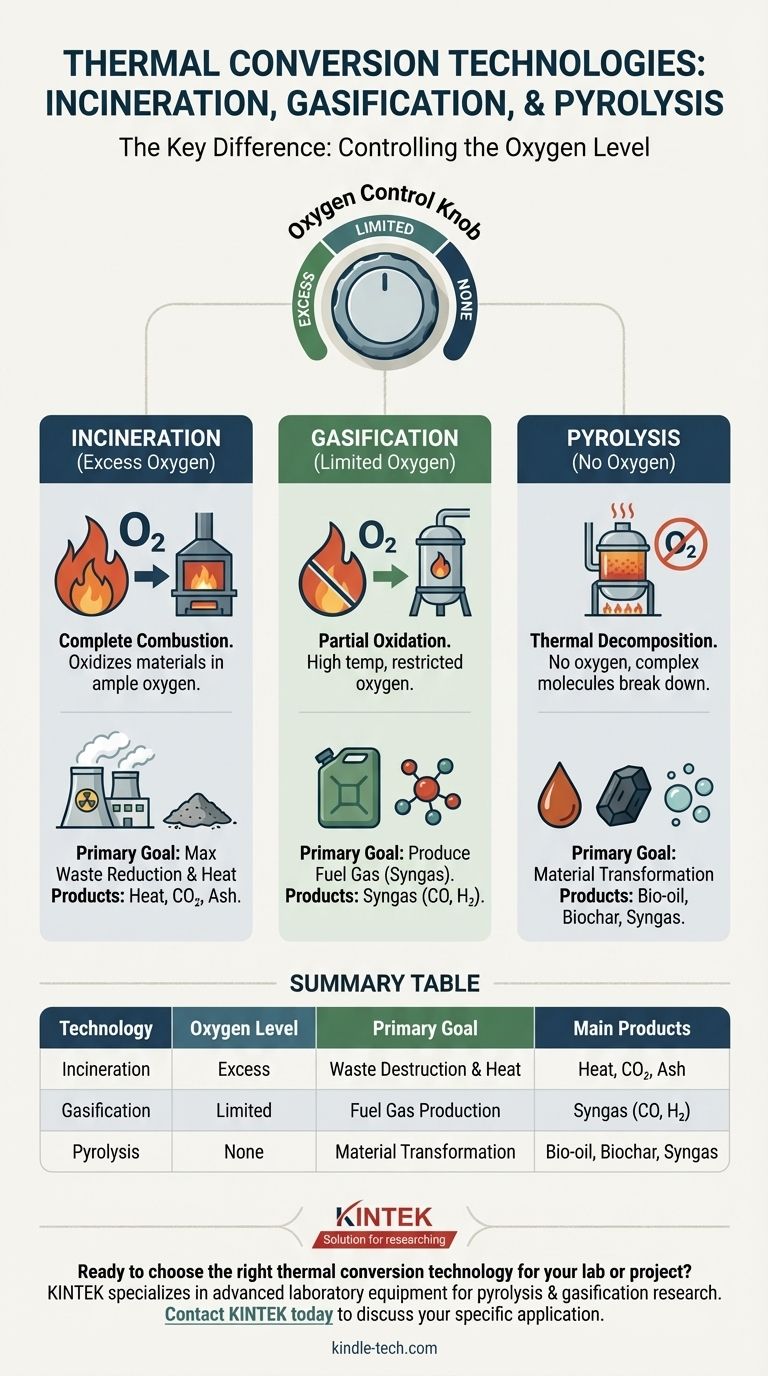

La différence fondamentale entre l'incinération, la gazéification et la pyrolyse réside dans la quantité d'oxygène présente pendant le processus. L'incinération implique une combustion complète avec un excès d'oxygène, la gazéification utilise une quantité restreinte d'oxygène pour une combustion partielle, et la pyrolyse se déroule en l'absence totale d'oxygène. Cette variable unique dicte les réactions chimiques, les produits finaux et le but ultime de chaque technologie.

Le choix entre ces trois méthodes de conversion thermique ne dépend pas de celle qui est la « meilleure », mais du résultat souhaité. La quantité d'oxygène utilisée agit comme un bouton de contrôle, déterminant si l'objectif est de libérer de l'énergie sous forme de chaleur ou de convertir un matériau en carburants et produits chimiques de valeur.

Le rôle critique de l'oxygène

L'oxygène est le réactif clé qui détermine la voie de la conversion thermique. En contrôlant son apport, nous pouvons orienter le processus de la simple destruction à la transformation complexe.

Incinération : Combustion complète

L'incinération est le processus de combustion de matériaux organiques dans un environnement riche en oxygène. C'est une forme d'oxydation complète.

L'objectif principal de l'incinération est de maximiser la libération de chaleur et d'obtenir la plus grande réduction de volume possible du matériau initial, tel que les déchets solides municipaux.

Les principaux produits sont la chaleur (utilisée pour produire de la vapeur pour l'électricité ou le chauffage), le dioxyde de carbone (CO₂), l'eau et un résidu solide connu sous le nom de cendres.

Gazéification : Oxydation partielle

La gazéification expose les matériaux à base de carbone à des températures élevées (généralement supérieures à 700 °C) avec un apport limité ou « affamé » en oxygène.

Cela empêche la combustion complète. Au lieu de simplement produire de la chaleur et du CO₂, le processus crée intentionnellement un mélange de gaz combustibles.

Le produit principal est le gaz de synthèse, ou syngaz, qui est un carburant composé principalement de monoxyde de carbone (CO) et d'hydrogène (H₂). Ce gaz peut ensuite être utilisé pour produire de l'électricité ou comme bloc de construction pour la production de produits chimiques et de carburants liquides.

Pyrolyse : Décomposition thermique sans oxygène

La pyrolyse est la décomposition thermique des matériaux à haute température en l'absence totale d'oxygène.

Puisqu'il n'y a pas d'oxygène avec lequel réagir, le matériau ne brûle pas. Au lieu de cela, les molécules organiques complexes se décomposent en molécules plus simples et plus petites.

Ce processus produit trois produits distincts : un liquide connu sous le nom de bio-huile ou huile de pyrolyse, un résidu solide riche en carbone appelé biochar, et un mélange gazeux similaire au syngaz. Comme il s'agit d'un processus endothermique (nécessitant un apport d'énergie), les produits résultants conservent une très haute teneur en énergie.

Comprendre les compromis

Chaque processus s'accompagne d'un ensemble distinct de réalités opérationnelles et d'avantages stratégiques. Choisir le bon dépend de la mise en balance de la complexité, du coût et des résultats souhaités.

Simplicité contre polyvalence

L'incinération est la plus mature et la plus simple technologiquement des trois, ce qui en fait une solution robuste pour la destruction des déchets et la production de chaleur.

La gazéification et la pyrolyse sont plus complexes à opérer. Elles nécessitent un contrôle plus précis de la température et de la qualité des matières premières, mais offrent l'avantage significatif de produire des sorties plus polyvalentes comme des carburants et des matières premières chimiques.

Rendement énergétique : Chaleur directe contre carburant stocké

L'énergie de l'incinération est libérée immédiatement sous forme de chaleur. C'est très efficace s'il y a une utilisation directe de cette chaleur ou de la vapeur à proximité, comme dans une centrale électrique ou un système de chauffage urbain.

La gazéification et la pyrolyse créent des carburants intermédiaires (syngaz, bio-huile). Ces carburants peuvent être stockés, transportés et utilisés de manière plus flexible, mais leur conversion en énergie finale (comme l'électricité) implique des étapes supplémentaires et des pertes d'efficacité potentielles.

Produits finaux : Cendres contre matériaux à valeur ajoutée

Le principal produit solide de l'incinération est la cendre, qui doit généralement être mise en décharge.

La pyrolyse, en revanche, produit du biochar, un produit précieux qui peut être utilisé comme amendement du sol pour améliorer la fertilité et séquestrer le carbone. Cela transforme un flux de déchets en une ressource précieuse.

Faire le bon choix pour votre objectif

La sélection de la technologie appropriée dépend entièrement de votre objectif principal, qu'il s'agisse de la gestion des déchets, de la production d'énergie ou de la récupération de matériaux.

- Si votre objectif principal est la réduction maximale du volume des déchets et la production de chaleur directe : L'incinération est la voie la plus directe et la plus établie.

- Si votre objectif principal est la production d'un gaz combustible polyvalent pour l'électricité ou la synthèse chimique : La gazéification est la technologie ciblée pour convertir les matières premières solides en syngaz.

- Si votre objectif principal est la création de carburants liquides, de produits chimiques ou de co-produits solides de valeur comme le biochar : La pyrolyse offre la capacité unique de transformer la matière organique en sorties liquides et solides distinctes.

En fin de compte, votre décision dépend si vous considérez le matériau d'entrée comme un problème à éliminer ou une ressource à transformer.

Tableau récapitulatif :

| Technologie | Niveau d'oxygène | Objectif principal | Produits principaux |

|---|---|---|---|

| Incinération | Excès d'oxygène | Destruction des déchets et chaleur | Chaleur, CO₂, Cendres |

| Gazéification | Oxygène limité | Production de gaz combustible | Syngaz (CO, H₂) |

| Pyrolyse | Pas d'oxygène | Transformation des matériaux | Bio-huile, Biochar, Syngaz |

Prêt à choisir la bonne technologie de conversion thermique pour votre laboratoire ou votre projet ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de pointe pour la recherche et le développement de processus tels que la pyrolyse et la gazéification. Que vous exploriez la production de biochar, l'analyse de syngaz ou la synthèse de nouveaux matériaux, nos systèmes précis et fiables sont conçus pour répondre à vos besoins exacts.

Laissez nos experts vous aider à libérer le potentiel de vos matériaux. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures