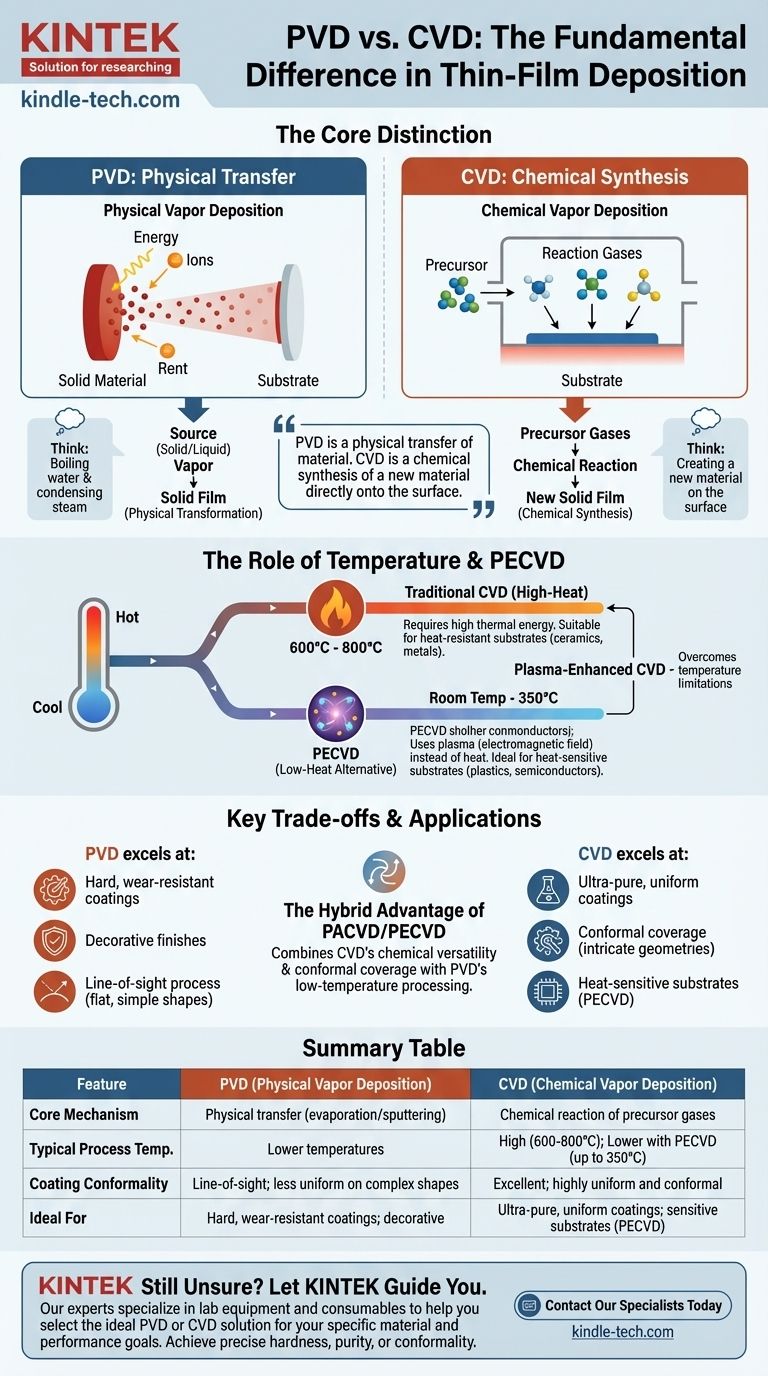

La différence fondamentale entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement arrive sur le substrat. En PVD, le matériau est physiquement transformé d'une source solide ou liquide en vapeur, puis déposé. En CVD, les gaz précurseurs subissent une réaction chimique à la surface du substrat pour créer un nouveau film solide.

Le choix entre PVD et CVD ne concerne pas seulement le revêtement final, mais le processus lui-même. La distinction essentielle est celle du mécanisme : le PVD est un transfert physique de matériau, tandis que le CVD est une synthèse chimique d'un nouveau matériau directement sur la surface.

Le mécanisme fondamental : physique vs. chimique

Pour comprendre ces techniques, vous devez d'abord saisir comment elles créent une vapeur et forment un film. Ce sont des processus fondamentalement différents au niveau moléculaire.

Dépôt physique en phase vapeur (PVD) : un changement d'état

En PVD, un matériau cible solide est bombardé d'énergie pour "détacher" physiquement ou évaporer des atomes, le transformant en vapeur. Cette vapeur traverse ensuite un vide et se condense sur le substrat plus froid, formant un film mince.

Pensez à l'eau qui bout. Vous chauffez le liquide (la source), il se transforme en gaz (vapeur), puis il se condense sur une surface froide (le substrat).

Une méthode PVD courante est le dépôt par arc, qui utilise un arc à courant élevé pour vaporiser le matériau source. Cela crée une forte proportion d'atomes ionisés, ce qui est excellent pour former des revêtements épais, durs et durables.

Dépôt chimique en phase vapeur (CVD) : une réaction chimique

Le CVD ne commence pas avec le matériau de revêtement final sous forme solide. Au lieu de cela, il introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz se décomposent et réagissent entre eux et avec la surface du substrat, créant un tout nouveau matériau solide qui se dépose sous forme de film. C'est un processus de synthèse, et non un simple transfert.

Le rôle critique de la température

L'énergie nécessaire pour piloter ces processus est un facteur de différenciation majeur et un élément critique dans le choix de la bonne méthode pour un substrat donné.

CVD traditionnelle : l'approche à haute température

Le CVD thermique standard nécessite une chaleur importante pour fournir l'énergie d'activation des réactions chimiques. Les températures varient généralement de 600°C à 800°C.

Cette chaleur élevée est nécessaire pour briser les liaisons chimiques dans les gaz précurseurs, leur permettant de se recombiner et de former le film désiré. Par conséquent, cette méthode ne convient qu'aux substrats capables de supporter des températures extrêmes, tels que les céramiques ou certains métaux.

CVD assistée par plasma (PECVD) : l'alternative à basse température

Le CVD assisté par plasma (PECVD), également connu sous le nom de CVD assisté par plasma (PACVD), a été développé pour surmonter les limitations de température du CVD traditionnel. Il fonctionne à des températures beaucoup plus basses, de la température ambiante à 350°C.

Au lieu de dépendre de l'énergie thermique, le PECVD utilise un champ électromagnétique pour générer un plasma. Ce plasma contient des électrons et des ions très énergétiques qui peuvent briser les liaisons chimiques et piloter la réaction à basse température, ce qui le rend idéal pour les substrats sensibles à la chaleur comme les plastiques et les composants semi-conducteurs avancés.

Comprendre les compromis

Chaque processus offre une combinaison unique d'avantages et de limites qui le rend mieux adapté à différentes applications.

Quand choisir le PVD

Le PVD excelle dans la production de revêtements extrêmement durs, résistants à l'usure et décoratifs. C'est un processus direct "en ligne de mire", très efficace pour revêtir des surfaces planes ou simplement courbées, mais qui peut être difficile pour des formes complexes et tridimensionnelles.

Quand choisir le CVD

Le CVD est le choix supérieur pour créer des revêtements exceptionnellement purs, uniformes et conformes. Parce que le précurseur est un gaz, il peut circuler autour et dans des géométries complexes, assurant une couverture complète et uniforme sur des pièces complexes.

L'avantage hybride du PACVD/PECVD

Le CVD assisté par plasma combine la polyvalence chimique et la couverture conforme du CVD avec les capacités de traitement à basse température souvent associées au PVD. Cela en fait un outil puissant pour déposer des films de haute qualité, synthétisés chimiquement, sur des matériaux délicats.

Faire le bon choix pour votre application

La sélection de la méthode correcte nécessite une compréhension claire de votre objectif principal et des limitations du substrat.

- Si votre objectif principal est une dureté extrême ou une résistance à l'usure sur une pièce métallique : Les techniques PVD comme le dépôt par arc sont souvent la solution la plus directe et la plus efficace.

- Si votre objectif principal est un revêtement ultra-pur et conforme sur un substrat résistant à la chaleur : Le CVD traditionnel à haute température est le choix supérieur pour sa pureté et son uniformité.

- Si votre objectif principal est d'appliquer un revêtement chimiquement dérivé sur un substrat sensible à la température : Le CVD assisté par plasma (PECVD) est la technologie nécessaire pour permettre la réaction sans endommager la pièce.

Comprendre cette distinction fondamentale entre transfert physique et réaction chimique est la clé pour sélectionner la bonne technologie de dépôt pour votre matériau spécifique et vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme principal | Transfert physique de matériau (évaporation/pulvérisation) | Réaction chimique de gaz précurseurs sur le substrat |

| Temp. de processus typique | Températures plus basses | Élevée (600-800°C) ; Plus basse avec PECVD (jusqu'à 350°C) |

| Conformité du revêtement | En ligne de mire ; moins uniforme sur les formes complexes | Excellente ; très uniforme et conforme sur les géométries complexes |

| Idéal pour | Revêtements durs et résistants à l'usure sur métaux ; finitions décoratives | Revêtements ultra-purs et uniformes ; substrats sensibles à la température (avec PECVD) |

Vous ne savez toujours pas quelle méthode de dépôt convient à votre projet ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner la solution PVD ou CVD idéale pour obtenir les propriétés de revêtement précises – que ce soit pour la dureté, la pureté ou la conformité – que vos matériaux exigent.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de vos applications de couches minces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application