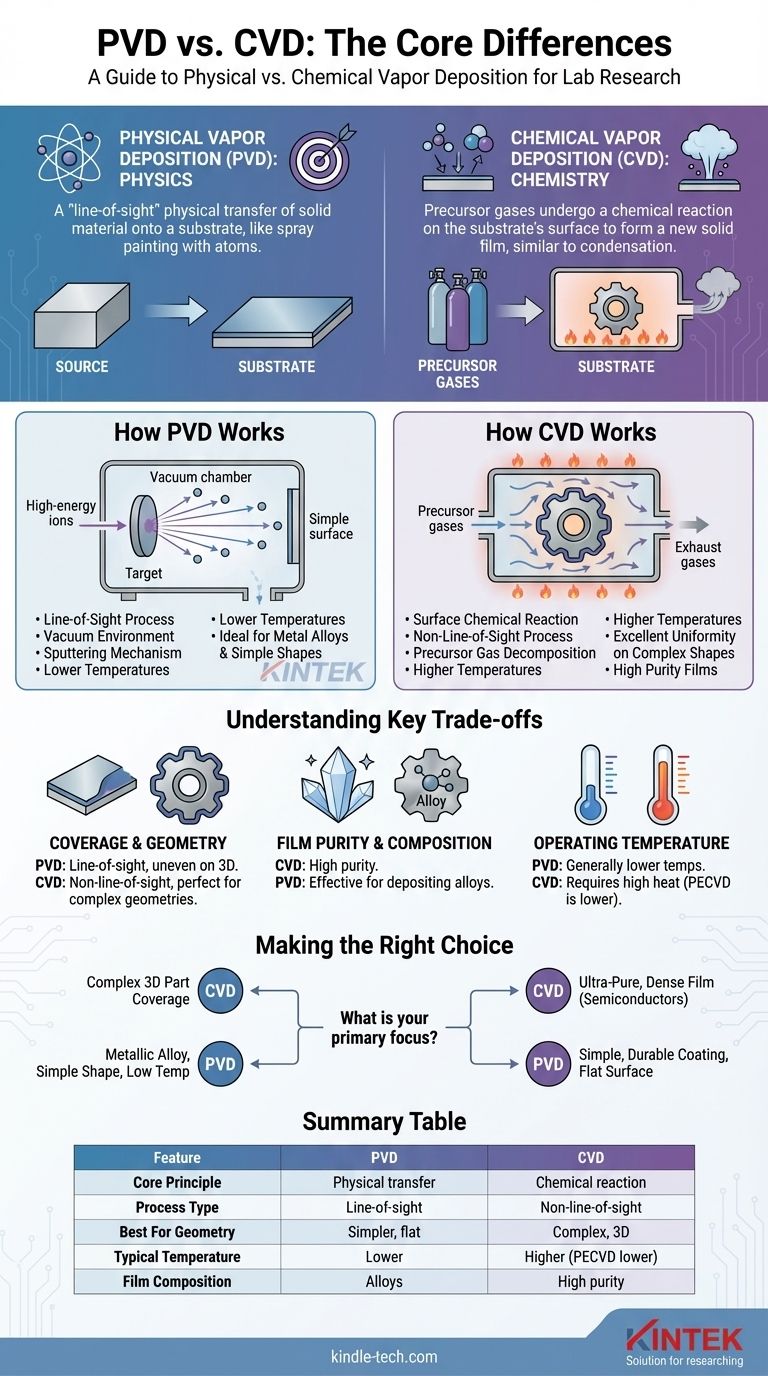

À la base, la différence est une question de physique contre chimie. Le dépôt physique en phase vapeur (PVD) est un processus "en ligne de mire" qui transfère physiquement un matériau solide sur un substrat, un peu comme la peinture au pistolet avec des atomes. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui subissent une réaction chimique à la surface du substrat pour former un nouveau film solide, de la même manière que la rosée se condense sur une surface froide.

La distinction fondamentale réside dans la manière dont le matériau de revêtement arrive à la surface. Le PVD transporte physiquement les atomes en ligne droite d'une source à la cible, tandis que le CVD utilise un gaz chimique pour revêtir uniformément toutes les surfaces exposées par une réaction chimique.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le principe fondamental : un processus "en ligne de mire"

Le PVD est un processus de revêtement mécanique réalisé sous vide. Il repose sur un chemin direct et dégagé entre la source de matériau et le substrat à revêtir.

Cela signifie que seules les surfaces qui peuvent être "vues" par le matériau source recevront le revêtement.

Le mécanisme de transfert

Dans les méthodes PVD courantes comme la pulvérisation cathodique, un bloc solide du matériau de revêtement (la "cible") est bombardé d'ions à haute énergie. Cet impact déloge ou "pulvérise" physiquement les atomes de la cible.

Ces atomes délogés voyagent ensuite en ligne droite à travers la chambre à vide, frappant finalement le substrat et s'accumulant sous forme de film mince.

Caractéristiques clés du PVD

En raison de sa nature physique, le PVD est souvent réalisé à des températures relativement basses. Il est exceptionnellement bien adapté au dépôt d'alliages métalliques et au revêtement de géométries de substrats plus simples et plus plates où une couverture uniforme de formes complexes n'est pas une exigence.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le principe fondamental : une réaction chimique de surface

Le CVD est un processus chimique qui repose sur la décomposition de gaz réactifs pour créer un film. Le revêtement n'est pas transféré d'une source solide mais est créé directement sur le substrat.

Le mécanisme de formation

Un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat chauffé. La chaleur fournit l'énergie nécessaire pour initier une réaction chimique sur et près de la surface du substrat.

Cette réaction décompose les gaz précurseurs, déposant un film de matériau solide sur le substrat et créant des sous-produits volatils qui sont ensuite évacués de la chambre.

Caractéristiques clés du CVD

Le CVD est un processus sans ligne de mire. Les gaz précurseurs entourent le substrat, permettant à la réaction chimique de se produire uniformément sur toutes les surfaces. Cela le rend idéal pour le revêtement uniforme de composants aux formes complexes.

Le processus offre un contrôle exceptionnel, capable de créer des couches ultra-pures, denses et extrêmement minces, c'est pourquoi il est essentiel dans la fabrication de circuits électriques et de semi-conducteurs.

Comprendre les principaux compromis

Couverture et géométrie

C'est la différence la plus significative. La nature en ligne de mire du PVD le rend parfait pour le revêtement de surfaces planes, mais entraîne une couverture inégale sur des pièces 3D complexes.

Le CVD excelle dans la création d'un revêtement parfaitement uniforme (ou "conforme") sur des géométries complexes et complexes, car le gaz peut atteindre toutes les surfaces.

Pureté et composition du film

Le CVD peut produire des films d'une pureté extrêmement élevée car les gaz précurseurs peuvent être raffinés selon des normes rigoureuses.

Le PVD est très efficace pour le dépôt d'alliages, car la composition de la cible source est directement transférée au substrat.

Température de fonctionnement

Les méthodes PVD fonctionnent généralement à des températures plus basses que les processus CVD traditionnels.

Le CVD standard nécessite une chaleur élevée pour entraîner les réactions chimiques nécessaires, bien que des méthodes spécialisées comme le CVD assisté par plasma (PECVD) utilisent le plasma pour permettre ces réactions à des températures plus basses.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de la géométrie de votre composant, les propriétés matérielles souhaitées et vos contraintes de température de processus.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : Le CVD est le choix évident en raison de son processus de réaction chimique sans ligne de mire.

- Si votre objectif principal est de déposer un alliage métallique sur une forme simple à basse température : Le PVD est souvent la méthode la plus directe et la plus efficace.

- Si votre objectif principal est de créer un film ultra-pur et dense pour une application semi-conductrice : Le CVD est la norme de l'industrie, offrant un contrôle et une pureté inégalés.

- Si votre objectif principal est un revêtement simple et durable sur une surface relativement plane : Le PVD offre une solution robuste et bien établie.

En fin de compte, choisir la bonne méthode nécessite de faire correspondre la nature physique ou chimique distincte du processus au résultat souhaité pour votre produit.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Principe fondamental | Transfert physique d'atomes | Réaction chimique à la surface |

| Type de processus | En ligne de mire | Sans ligne de mire |

| Idéal pour la géométrie | Surfaces plus simples et plus plates | Pièces 3D complexes |

| Température typique | Températures plus basses | Températures plus élevées (PECVD est plus bas) |

| Composition du film | Excellent pour les alliages métalliques | Pureté et contrôle exceptionnels |

Besoin de conseils d'experts pour choisir le bon processus de dépôt pour votre laboratoire ?

Le choix entre PVD et CVD est essentiel pour obtenir les propriétés de film, la couverture et les performances souhaitées sur vos substrats. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt en phase vapeur. Nos experts peuvent vous aider à naviguer dans ces décisions techniques pour optimiser vos résultats de recherche et de production.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nos solutions peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température