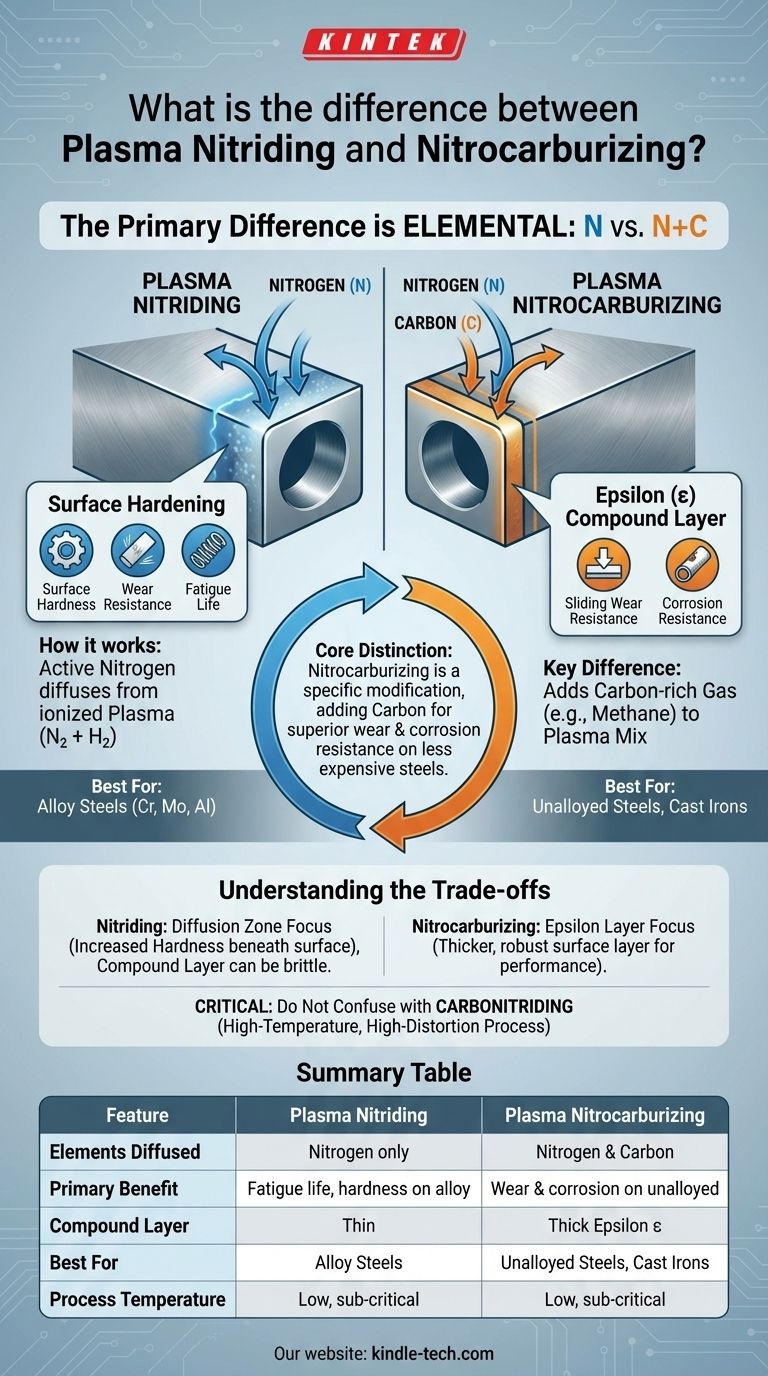

La principale différence est élémentaire. La nitruration plasma est un procédé de durcissement de surface qui diffuse uniquement de l'azote dans la surface d'un métal. La nitrocarburation plasma est une variante de ce procédé qui diffuse à la fois de l'azote et une petite quantité de carbone dans la surface, créant une couche de composé distincte avec des propriétés uniques.

La distinction fondamentale ne concerne pas deux procédés concurrents, mais l'un étant une modification spécifique de l'autre. La nitrocarburation ajoute du carbone au processus de nitruration pour obtenir une résistance supérieure à l'usure et à la corrosion, en particulier sur les aciers non alliés moins coûteux.

Les Fondamentaux : Comprendre la Nitruration Plasma

L'Objectif du Durcissement de Surface

La nitruration est un procédé thermochimique de cémentation. Son but est d'améliorer significativement les propriétés de surface d'une pièce métallique sans altérer la ténacité du matériau de base.

Les principaux avantages sont une dureté de surface accrue, une résistance à l'usure améliorée et une amélioration majeure de la durée de vie en fatigue.

Comment Fonctionne la Nitruration

Le procédé consiste à chauffer un composant métallique ferreux à une température subcritique contrôlée (en dessous du point où la structure du cœur change). Il est ensuite exposé à de l'azote actif.

Cet azote actif diffuse dans la surface de l'acier, formant des nitrures métalliques durs avec le fer et les autres éléments d'alliage présents.

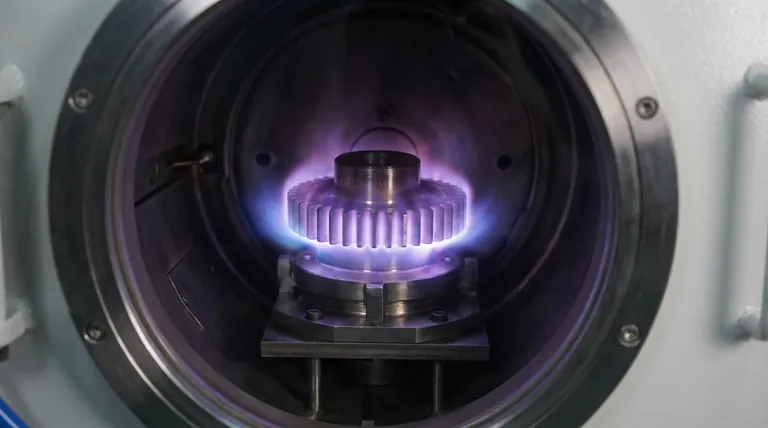

La Méthode "Plasma"

"Plasma" décrit simplement la méthode utilisée pour créer l'azote actif. Dans ce procédé, un mélange de gaz azote et hydrogène est excité par un champ électrique à haute tension dans un vide.

Cela crée un gaz ionisé, ou plasma, qui délivre efficacement des ions d'azote à la surface du composant pour la diffusion.

La Variation : Introduction de la Nitrocarburation

La Différence Clé : L'Ajout de Carbone

La nitrocarburation plasma commence avec le même mélange gazeux azote-hydrogène que la nitruration plasma. Cependant, une petite quantité d'un gaz riche en carbone, comme le méthane ou le dioxyde de carbone (généralement 1 à 3 %), est ajoutée au mélange.

Cet ajout permet la co-diffusion de l'azote et du carbone dans la surface de l'acier.

Le Résultat : La Couche de Composé Epsilon (ε)

L'introduction de carbone favorise la formation d'une couche de surface spécifique connue sous le nom de couche de composé epsilon (ε) (Fe₂-₃CₓNᵧ).

Cette couche est particulièrement dense et stable, offrant une excellente résistance à l'usure par glissement, au grippage et à la corrosion.

Quand Utiliser la Nitrocarburation

Ce procédé est particulièrement efficace et couramment utilisé pour les matériaux qui ne contiennent pas d'éléments d'alliage fortement nitrurants.

C'est un traitement préféré pour les aciers non alliés (aciers au carbone ordinaires) et les fontes, où la nitruration standard serait moins efficace.

Comprendre les Compromis

Couche de Composé vs. Zone de Diffusion

Dans la nitruration standard, le principal avantage provient souvent de la "zone de diffusion" sous la surface où la dureté est augmentée. La fine couche de composé à la toute surface peut parfois être fragile.

La nitrocarburation est spécifiquement conçue pour créer une couche de composé plus épaisse, plus robuste et plus ductile. L'objectif est cette couche epsilon, qui fournit l'amélioration principale des performances.

Adéquation des Matériaux

La nitruration standard est plus efficace sur les aciers alliés contenant des éléments comme le chrome, le molybdène et l'aluminium, qui sont de puissants formateurs de nitrures.

La nitrocarburation élargit l'applicabilité de la nitruration à des matériaux moins chers, offrant une couche dure et résistante à l'usure sur les aciers au carbone ordinaires.

Un Point de Confusion Courant : la Carbonitruration

Il est essentiel de ne pas confondre la nitrocarburation avec la carbonitruration. La carbonitruration est un procédé complètement différent, à haute température (généralement 788°C - 843°C), qui ajoute à la fois du carbone et de l'azote mais fonctionne davantage comme une cémentation.

La nitrocarburation, comme la nitruration, est un procédé subcritique à basse température qui entraîne beaucoup moins de distorsion et est fondamentalement différent dans son résultat métallurgique.

Faire le Bon Choix pour Votre Composant

Le choix du procédé correct dépend entièrement du matériau de base et du résultat de performance souhaité.

- Si votre objectif principal est d'augmenter la durée de vie en fatigue et la dureté de surface sur un acier allié : La nitruration plasma standard est le choix le plus efficace.

- Si votre objectif principal est de créer une excellente résistance à l'usure et à la corrosion sur un acier non allié ou une fonte : La nitrocarburation plasma est la solution définitive.

- Si vous avez besoin d'une couche mince et dure sur un acier à faible teneur en carbone et que vous pouvez tolérer des températures plus élevées et une certaine distorsion : Vous devriez étudier le procédé distinct de carbonitruration.

Comprendre cette distinction vous permet de sélectionner le traitement de surface précis pour des performances optimales des composants et une rentabilité accrue.

Tableau Récapitulatif :

| Caractéristique | Nitruration Plasma | Nitrocarburation Plasma |

|---|---|---|

| Éléments Diffusés | Azote uniquement | Azote et Carbone |

| Bénéfice Principal | Durée de vie en fatigue, dureté de surface sur les aciers alliés | Résistance à l'usure et à la corrosion sur les aciers non alliés/fontes |

| Couche de Composé | Mince, parfois fragile | Couche epsilon (ε) épaisse et robuste |

| Idéal Pour | Aciers alliés (Cr, Mo, Al) | Aciers non alliés / aciers au carbone ordinaires, fontes |

| Température du Procédé | Basse température, subcritique | Basse température, subcritique |

Besoin d'aide pour choisir le traitement de surface optimal pour vos composants ? KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris les systèmes de nitruration plasma et de nitrocarburation. Notre expertise vous assure d'atteindre la dureté de surface, la résistance à l'usure et la durée de vie en fatigue précises que votre laboratoire ou votre processus de fabrication exige. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de matériaux et de performances !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux