La différence fondamentale entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement est acheminé vers le substrat. Le PVD est un procédé physique où un matériau solide est vaporisé puis se condense sur une surface, un peu comme la vapeur qui embue un miroir froid. En revanche, le CVD est un procédé chimique où des gaz précurseurs réagissent sur une surface chauffée pour former la couche de revêtement solide.

Votre choix entre PVD et CVD repose sur un compromis critique : le PVD fournit des revêtements précis, en ligne de visée, à basse température, adaptés aux pièces sensibles, tandis que le CVD offre une couverture complète et uniforme sur des formes complexes, mais nécessite des températures beaucoup plus élevées.

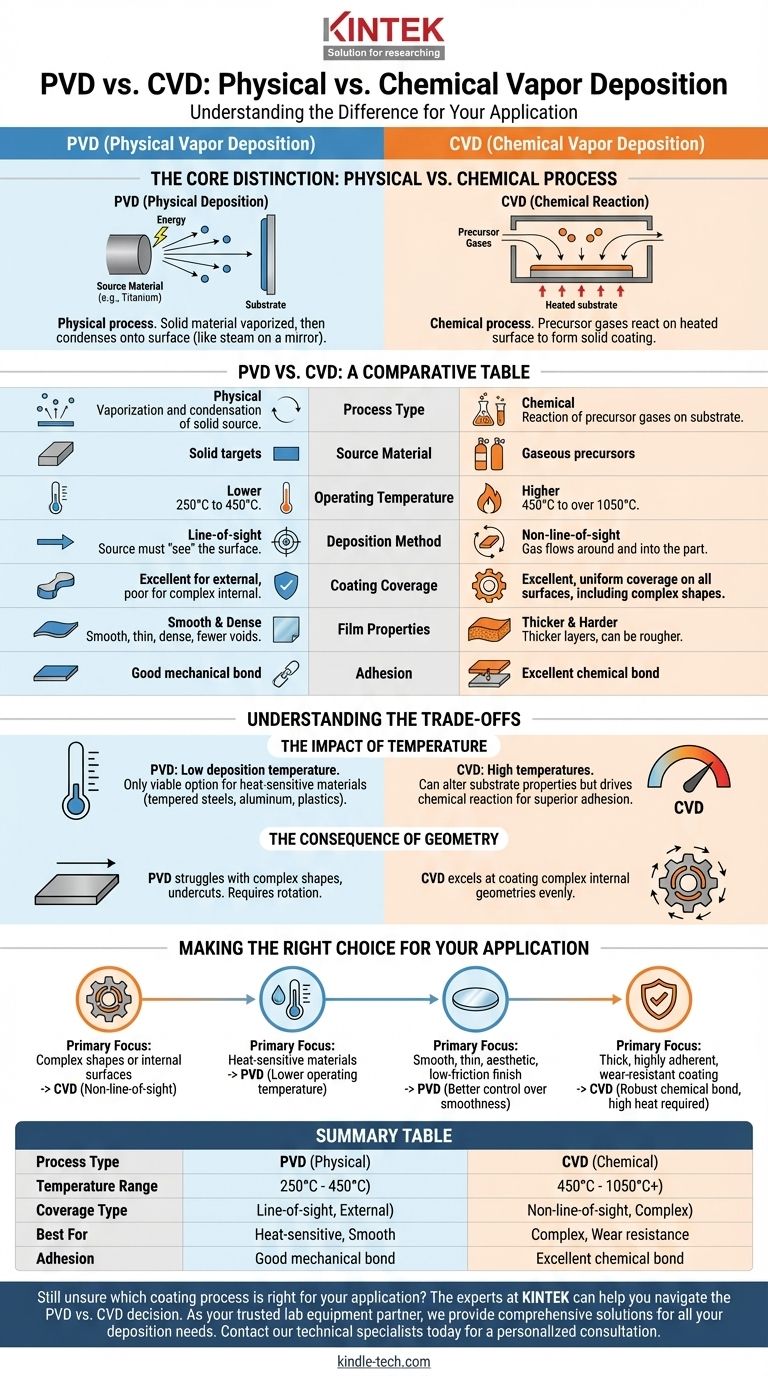

La distinction fondamentale : Procédé physique contre procédé chimique

Fonctionnement du PVD (Dépôt physique)

Le PVD est un procédé « en ligne de visée ». Dans un vide poussé, une source de matériau solide (comme le titane ou le chrome) est bombardée d'énergie, provoquant la désagrégation physique des atomes qui voyagent en ligne droite.

Ces atomes vaporisés se déposent ensuite sur le substrat plus froid, formant un film mince, dense et lisse. Considérez cela comme une forme de peinture au pistolet hautement contrôlée, mais avec des atomes individuels.

Fonctionnement du CVD (Réaction chimique)

Le CVD n'est pas un procédé en ligne de visée. Il implique l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant le substrat chauffé.

La température élevée du substrat déclenche une réaction chimique entre les gaz, provoquant la formation d'un nouveau matériau solide qui se dépose uniformément sur toutes les surfaces exposées. Parce qu'il repose sur le flux de gaz, il peut facilement revêtir des géométries internes complexes.

PVD contre CVD : Un tableau comparatif

Pour clarifier les différences pratiques, voici une comparaison directe de leurs caractéristiques clés.

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de procédé | Physique : Vaporisation et condensation d'une source solide. | Chimique : Réaction de gaz précurseurs sur un substrat. |

| Matériau source | Cibles solides (ex. : métaux, céramiques). | Précurseurs gazeux. |

| Température de fonctionnement | Plus basse (250°C à 450°C). | Plus élevée (450°C à plus de 1050°C). |

| Méthode de dépôt | En ligne de visée : La source doit « voir » la surface à revêtir. | Hors ligne de visée : Le gaz circule autour et à l'intérieur de la pièce. |

| Couverture du revêtement | Excellente pour les surfaces externes ; médiocre pour les géométries internes complexes. | Excellente couverture uniforme sur toutes les surfaces exposées, y compris les formes complexes. |

| Propriétés du film | Généralement très lisse, mince et dense avec moins de vides. | Peut produire des couches plus épaisses, mais peut être plus rugueux. |

| Adhérence | Bonne adhérence, principalement une liaison mécanique. | Excellente adhérence grâce à la liaison chimique avec le substrat. |

Comprendre les compromis

Le choix entre PVD et CVD concerne rarement celui qui est « meilleur » dans l'ensemble, mais plutôt celui qui est meilleur pour une application spécifique. Les différences dans leurs procédés créent des compromis clairs.

L'impact de la température

L'avantage clé du PVD est sa température de dépôt relativement basse. Cela en fait la seule option viable pour revêtir des matériaux qui ne supportent pas les hautes températures, tels que les aciers trempés, les alliages d'aluminium ou les plastiques.

Les températures élevées du CVD peuvent modifier les propriétés mécaniques (comme la dureté ou la durée de vie en fatigue) du substrat sous-jacent. Cependant, cette chaleur est également ce qui entraîne la réaction chimique pouvant conduire à une adhérence supérieure du film.

La conséquence de la géométrie

Étant donné que le PVD est un procédé en ligne de visée, il a du mal à revêtir uniformément les formes complexes avec des contre-dépouilles, des trous ou des passages internes. La pièce doit souvent être tournée et repositionnée pour obtenir une couverture adéquate.

Le CVD excelle dans ce domaine. Les gaz précurseurs circulent autour du composant, ce qui donne un revêtement très uniforme, même sur les surfaces les plus complexes, ce qui le rend idéal pour des pièces telles que les vannes ou les outils complexes.

Qualité du film et application

Les revêtements PVD sont connus pour être exceptionnellement lisses et denses. Cela les rend idéaux pour les applications nécessitant une faible friction ou une haute qualité esthétique, telles que les finitions décoratives et les outils de coupe de précision.

Le CVD peut produire des revêtements plus épais et plus durs qui sont souvent utilisés pour une résistance extrême à l'usure. Bien que la surface puisse ne pas être aussi lisse que le PVD, la liaison chimique robuste offre une durabilité exceptionnelle dans les environnements difficiles.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre composant et de son utilisation prévue.

- Si votre objectif principal est de revêtir des formes complexes ou des surfaces internes : Le CVD est le choix supérieur en raison de son dépôt non en ligne de visée, basé sur des gaz.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est la solution définitive en raison de ses températures de fonctionnement nettement plus basses.

- Si votre objectif principal est d'obtenir une finition très lisse, mince, esthétique ou à faible friction : Le PVD offre généralement un meilleur contrôle sur la douceur et la densité du film.

- Si votre objectif principal est de créer un revêtement épais et fortement adhérent pour une résistance extrême à l'usure : Le CVD est souvent préféré, à condition que le substrat puisse supporter la chaleur requise.

En fin de compte, le choix du bon procédé de dépôt nécessite une compréhension claire des limites de votre substrat et de la fonction souhaitée du revêtement.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de procédé | Vaporisation et condensation physiques | Réaction chimique de gaz |

| Plage de température | 250°C - 450°C | 450°C - 1050°C+ |

| Type de couverture | En ligne de visée (surfaces externes) | Hors ligne de visée (géométries complexes) |

| Idéal pour | Matériaux sensibles à la chaleur, finitions lisses | Formes complexes, résistance extrême à l'usure |

| Adhérence | Bonne liaison mécanique | Excellente liaison chimique |

Vous hésitez encore sur le procédé de revêtement adapté à votre application ? Les experts de KINTEK peuvent vous aider à naviguer dans la décision PVD contre CVD en fonction des matériaux spécifiques de votre substrat, des géométries des pièces et des exigences de performance. En tant que partenaire de confiance en équipement de laboratoire, nous fournissons des solutions complètes pour tous vos besoins de dépôt.

Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée et découvrez comment l'expertise de KINTEK en matière d'équipement de laboratoire peut optimiser vos procédés de revêtement et améliorer vos résultats de recherche ou de fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température